Desafios para a criação da área de planejamento de estoques de peças MRO

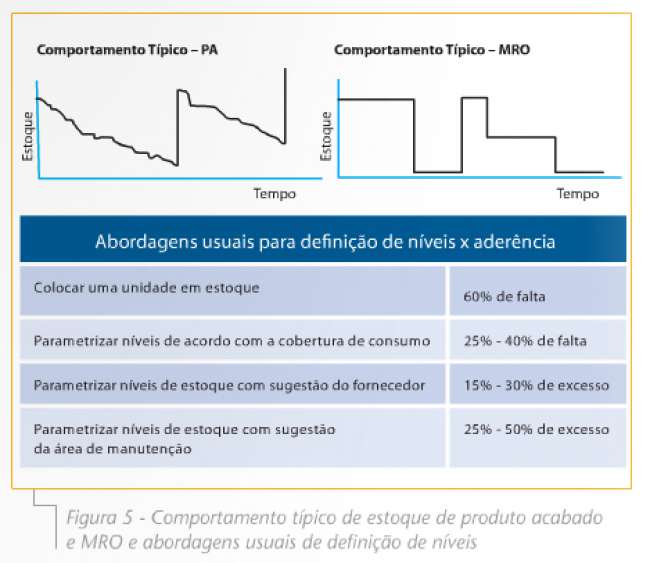

As peças e subcomponentes para MRO (Manutenção, Reparo e Operação) apresentam características e perfil de demanda distintos dos produtos acabados. São essas características que aumentam a complexidade dos cálculos para uma melhor definição dos níveis de estoque ideais, dado que as abordagens usuais apresentam uma baixa aderência às situações reais e tendem a colocar mais estoque do que o necessário, ou vice-versa.

Empresas que são intensivas em capital (siderúrgicas, mineradoras, petrolíferas, ferrovias, etc), e que têm os custos de manutenção (incluindo materiais) relevantes em seu orçamento anual, geralmente dedicam esforços extras para garantir um maior controle desse custo.

Algumas delas, principalmente fora do Brasil, trabalham com equipes de analistas que têm a missão de procurar continuamente oportunidades na redução dos estoques e aumento do nível de serviço. Em geral, estas empresas utilizam softwares especializados, feitos especificamente para o ambiente MRO, com funcionalidades que facilitam lidar com a complexidade do ambiente, com a baixa previsibilidade, inconsistência dos históricos, altos tempos de reposição envolvidos nas transações e alto custo dos materiais.

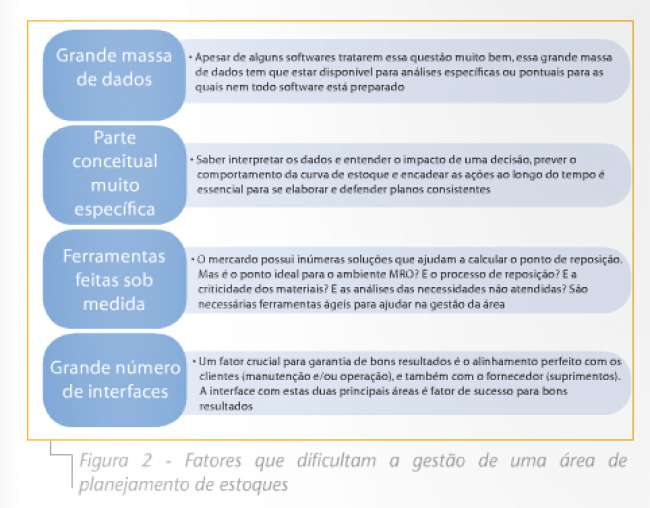

Porém, o uso da ferramenta mais sofisticada, seja feita internamente ou comprada do mercado, não é garantia de resultados, ou de excelência na gestão desse tipo de material. Na área de planejamento de estoques de MRO existem outros fatores que contribuem para aumentar a complexidade da gestão desses materiais, e que não podem ser descartados, conforme descrito na Figura 2.

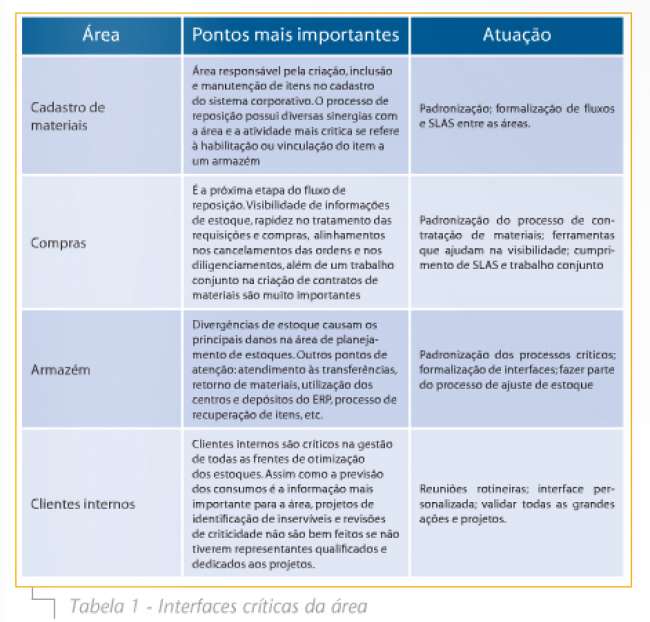

A área de Planejamento de Estoques é umas das que mais possuem interfaces externas dentro da cadeia de suprimentos. Ela se situa no meio da cadeia de suprimentos de material, é a área que precisa ter a maior visibilidade possível das etapas da cadeia e depende de um alinhamento perfeito entre os seus componentes para poder alcançar seu objetivo.

As interfaces descritas na Tabela 1 são as mais críticas e devem ser tratadas com atenção, pois podem comprometer o resultado final.

Entendimento da Área

É muito comum tratar as atividades de planejamento de estoques simplesmente “capturando a demanda futura com o usuário e fazendo uma reparametrização” {por que essa frase está entre aspas? Manter?}. Porém, deixar de lado toda a parte operacional da área, assim como a formação de um time preparado para encarar os desafios, coloca em risco os resultados sustentáveis e a formação da área.

Uma série de análises e atividades pode ser desempenhada até para dar o correto entendimento do nível de maturidade da equipe para lidar com este tipo de ambiente.

Bases de Informação

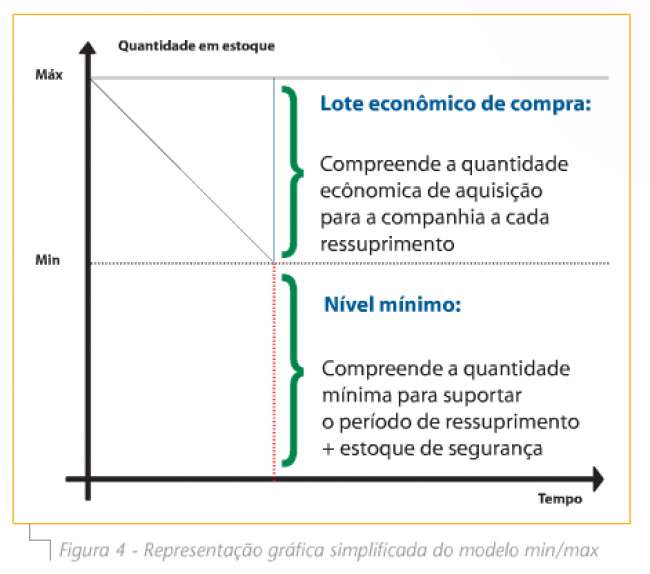

Não é possível fazer planejamento de estoques de MRO sem informação. O modelo mais utilizado e mais fácil de ser entendido e operado é o de Ponto de Ressuprimento com lote econômico de reposição, ou seja, o modelo Min/Max (Figura 4).

Para a correta aplicação dos conceitos, devem ser usadas ferramentas e/ou planilhas como apoio, criadas especificamente para o ambiente MRO da empresa e utilizadas pela equipe sabiamente. Estas são criadas utilizando-se os dados extraídos do sistema para dar visibilidade e auxiliar nas tomadas de decisão.

As informações, que são extraídas dos sistemas ERP, devem conter dados de diversas bases, como por exemplo:

1) Cadastro de materiais;

2) Posição dos estoques;

3) Bases de consumo de material;

4) Bases de recebimentos de pedidos;

5) Bases de requisições de compras em aberto;

6) Etc...

O cruzamento desses dados pode gerar informação suficiente para monitorar o andamento da reposição dos estoques e criar os principais indicadores necessários para um maior controle.

Papéis e responsabilidades

A área de Planejamento de Estoques deve ser dividida de modo a facilitar o desempenho de suas atividades analíticas e atividades operacionais. Apesar dessas atividades serem totalmente interdependentes, as habilidades necessárias para cada função são distintas e a separação em equipes diferentes pode trazer resultados rápidos.

É recomendada a definição clara dos papéis e responsabilidades de cada área e, principalmente, de como estas vão interagir entre si, o que pode contribuir para a qualidade da gestão, e também como irão interagir com as demais interfaces da cadeia de suprimentos.

Indicadores de performance e monitoramento

A área de Planejamento de Estoques é muito dependente das informações extraídas do sistema. Além de ajudar nos trabalhos analíticos, as informações, quando bem utilizadas, também ajudam a monitorar as ações tomadas pela área.

Podemos classificar os indicadores em dois grupos, que definem a importância destes na gestão da área:

Indicadores de desempenho: Evolução do Estoque, Nível de Serviço (ou disponibilidade de estoque), Acompanhamento da Carteira de Reposição.

Indicadores de monitoramento: Equilíbrio de Estoque, Cobertura de Estoque, Estoque em Excesso, Perfil das Requisições Emitidas para Estoque, Pedidos ou Ordens de Compras Atrasadas, Requisições de Compras Atrasadas, dentre outros.

Adequação dos processos

Atualmente ainda é muito comum ouvir gestores definindo os níveis de estoque com base em meses de cobertura ou seguindo a percepção passada pela área de manutenção da empresa, ou ainda habilitando a reposição automática do ERP, porque “o sistema é preparado para isso”. Este tipo de abordagem possui baixa aderência à realidade dos materiais MRO.

Os mais alinhados nas novas tendências de mercado focam esforços para desenvolver modelos com cálculos ultrassofisticados, algumas vezes utilizando softwares conectados ao sistema corporativo, mas esquecem que existem processos e procedimentos que, se mal desempenhados, podem inutilizar essas políticas e tecnologias.

Rotina para a reposição dos estoques

A atividade de reposição dos estoques tem o mesmo nível de criticidade que uma reparametrização. Apesar de ser colocada de lado na priorização das ações, é nela que se pode controlar a entrada dos estoques futuros. Essa atividade deve considerar todas as principais restrições, condições e políticas da empresa para evitar que excessos ou faltas sejam realidade no futuro.

As rotinas de reposição automática dos estoques dos sistemas ERPs têm de ser avaliadas detalhadamente. Nenhuma solução standard de ERP é preparada para tratar os desvios que o processo de reposição no dia a dia gera e, muitas vezes, o sistema repõe quantidades incompatíveis com a realidade.

Um controle pode ser criado com as informações geradas pelas bases extraídas e deve ser consolidado de modo a ajudar o analista a tomar a melhor decisão, além de padronizar os critérios de reposição. Caso seja necessário, deve-se levar em consideração a adaptação da ferramenta para cada tipo de indústria.

Existem empresas que tratam a reposição dos estoques manualmente, e utilizam a rotina automática somente para as reposições que não causarão impacto na conta estoque.

Padronização e outros processos de suporte à operação

Além do processo de reposição dos estoques, outros processos também devem ser mapeados e padronizados, dependendo do nível de maturidade da operação.

Por definição, todas as atividades críticas devem ser padronizadas. Logo, o registro das regras da política de estoque, a rotina de retorno de materiais ao estoque, a definição das políticas de obsolescência, dentre outras, devem ser registradas e padronizadas na equipe de planejamento de estoques.

Capacitação analítica e inteligência

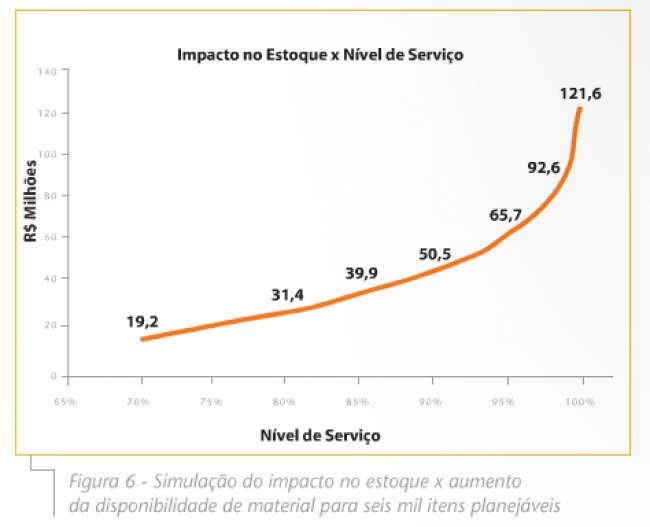

Simular o impacto de uma reparametrização no estoque é crucial para se projetar estoques meses à frente e se comprometer com a diretoria. Independentemente da ferramenta ou metodologia utilizada, a simulação de um cenário apenas não dirá muita coisa, e seu resultado certamente não será otimizado. Antes de rodar uma simulação, é necessário estudar quais as variáveis mais importantes serão analisadas e quantos cenários deverão ser rodados para um melhor refinamento dos resultados. Algumas variáveis que podem ser consideradas são: preço do material, lead-time de fornecimento, material de contrato ou não, entre outras.

O que tem de ficar bem claro é que a área de Planejamento de Estoques não vive somente de simular cenários e analisar resultados, mas também de entender como e onde os problemas estão acontecendo, para ajudar na prevenção dos mesmos.

Consolidação de cenários

Uma ferramenta de reparametrização realiza rodadas individuais para cada variável alterada. Para um conjunto de simulações ser conclusivo, um planejamento de experimentos deve ser feito antecipadamente, de modo a direcionar todas as etapas da análise, desde a extração dos dados até a sua apresentação.

Com este objetivo, algumas questões devem ser respondidas:

1- Quais variáveis serão modificadas?

2- Como será segmentada a análise?

3- Quantos experimentos serão necessários?

4- Quais são as variáveis de saída que ajudariam a chegar a uma conclusão prática?

Na prática, o que realmente importa nas simulações realizadas pela área de Planejamento de Estoques é o entendimento da relação estoque x disponibilidade de material para posterior decisão.

Análise das variações de estoque

A análise das variações de estoque ajuda a entender se os aumentos/reduções são resultados das ações da equipe de planejamento de estoques, ou se existem fatores externos afetando a conta estoque. Alguns desses fatores só são identificados após uma análise detalhada nas principais variações, como por exemplo:

- Variações de PMU (preço médio unitário): algumas operações do armazém podem gerar alterações nos valores contábeis do item, se forem mal realizadas;

- Retorno de material: quando o usuário solicita o retorno de material sem validação da área de planejamento de estoques, o estoque sobe sem nenhuma reposição feita;

- Item acima do máximo: muitas reposições colocam a posição de estoque do material acima de seu nível máximo. Isso pode denotar algumas reservas pendentes de entrega, que podem ser tratadas quando visíveis.

Análise e prevenção de backorders

A análise dos não-atendimentos (backorders) é muito importante para ajudar a equipe de Planejamento de Estoques a atuar nos problemas mais relevantes.

A análise das bases de atendimento, ou nível de serviço, aponta quais foram os itens que não estavam disponíveis na data de necessidade de suas requisições. A análise ajuda a equipe a atuar mais rapidamente no problema, quando possível, evitando que novas situações de ruptura aconteçam com o mesmo grupamento de itens.

A análise caso a caso é importante para classificar os motivos. Geralmente, a quantidade de ocorrências ao longo dos meses gera uma base de registros muito grande para ser analisada manualmente. Logo, alguns critérios podem ser adotados para classificar os principais motivos e analisar 80% da base. Alguns motivos de ocorrência de backorder podem ser:

Pico de consumo;

Atraso de fornecimento;

Cobertura do mínimo menor que o lead-time atual.

Outras análises

Por ser uma área que trabalha com bases de dados muito grandes e que constantemente precisa transformar dados em informação para auxiliar nas tomadas de decisão, a gerência de Planejamento de Estoques tem o seu dia a dia tomado por inúmeras análises, tanto pontuais quanto rotineiras.

Abaixo, seguem mais alguns exemplos detalhados de análises importantes que devem fazer parte da rotina da área:

Itens de despesa para o estoque;

Retirada de itens do estoque;

Análise de transferências;

Priorização de diligenciamento.

Relacionamento

Nenhuma ferramenta analítica atingirá o potencial de resultado como os trabalhos desenvolvidos em conjunto com os usuários. Os grandes resultados da área vêm de projetos que demandam muito esforço de ambas as partes, e existem alguns pré-requisitos para que esses trabalhos tenham sucesso:

• Credibilidade da área de planejamento de estoques e suprimentos;

• Envolvimento adequado da área usuária;

• Entendimento das restrições existentes em ambas as áreas.

Os projetos feitos em conjunto envolvem uma quantidade de pessoas e tempo muito grandes, exigem um planejamento bem detalhado e uma validação e autorização de todos os envolvidos previamente. Se os projetos não tiverem esse cuidado, as chances de falha aumentam sensivelmente. O envio e recebimento de “listas” ou “planilhas” não são o melhor caminho para capturar os melhores resultados. O acompanhamento e crítica do analista de estoques junto ao cliente interno é primordial para o correto desenvolvimento do trabalho.

Existem alguns mecanismos para melhorar as interfaces entre as áreas, mas o mais efetivo deles é o de criar uma agenda comum, onde rotineiramente os assuntos são discutidos e resolvidos.

Revisão de criticidade de materiais

A informação da criticidade do material deve ser utilizada para priorizar esforços em toda a cadeia de suprimentos de peças sobressalentes. Desde a priorização da compra e do diligenciamento, até a localização e acondicionamento destes materiais dentro dos armazéns, as atividades podem ser realizadas de maneira especial utilizando a criticidade como base.

Para o planejamento de estoques, essa informação é crucial porque é a que determina o dimensionamento do estoque de segurança maior ou menor para o item. Os itens podem ter diversas classificações de criticidade, mas quanto mais graus diferentes existirem, mais complexa e subjetiva se torna a classificação.

O responsável pela classificação de criticidade é o usuário do item; por isso, todo trabalho de revisão de criticidade deve ser feito em conjunto com a área de Manutenção e Operação, e seus resultados analisados, validados e carregados no sistema.

Itens críticos devem ser parametrizados para garantir uma disponibilidade de estoque maior do que a dos itens normais. Por definição, itens críticos possuem um alto custo de falta, são insubstituíveis ou com poucas alternativas de contingência no caso de uma ruptura de estoque. Geralmente, são de difícil aquisição, cuja falta em estoque compromete a operacionalização/produção, e devem sempre ter saldo em estoque para atender a uma emergência. Têm níveis de estoque baixos porque não possuem previsão de consumo.

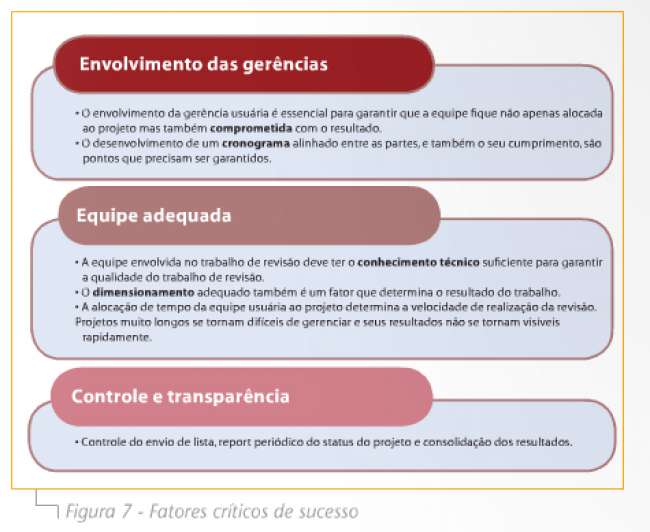

Por causa da complexidade na condução do trabalho, alguns fatores críticos devem ser observados para que um projeto de revisão de criticidade tenha sucesso, conforme explica a Figura 7.

Identificação de inservíveis

Existem inúmeras maneiras de se reduzir os estoques MRO: diminuição da disponibilidade, consignação, redução de lead-times, desenvolvimento de novos fornecedores, lojas in-company, dentre outras. Porém, somente uma frente traz resultados rápidos: alienação de materiais.

A alienação de materiais consiste em se descartar materiais do estoque por sucateamento, venda por leilão, ou venda para outra empresa, desde que estes não sejam mais importantes para a operação.

O Planejamento de Estoques é a área responsável por conduzir esse processo e deve adotar critérios claros para a identificação desse tipo de material, chamados de inservíveis. Para se tornar um candidato a inservível, um item deve preencher critérios de tempo sem consumo e criticidade, para se evitar problemas futuros.

Mesmo assim, a identificação não habilita o item para ser descartado logo em seguida. Deve-se, antes de qualquer ação, validar os itens com seus usuários, que farão a análise técnica da aplicação do material identificado e autorizarão o descarte.

É comum que a listagem de itens candidatos a inservíveis seja muito grande, e também que os seus usuários responsáveis não tenham tempo disponível para analisar todos os itens da lista. Da mesma forma que na revisão de criticidade, os fatores-chave de sucesso de um projeto de identificação de inservíveis não podem ser subestimados.

A etapa de identificação de inservíveis é a primeira do processo de alienação de materiais, e também a mais importante, já que seu produto é a listagem validada que moverá cada etapa seguinte de um processo que, de maneira geral, envolve muitas áreas e controles.

Estruturação de reuniões rotineiras

Como pôde ser visto nos tópicos anteriores, os grandes projetos de otimização sempre envolvem usuários, seja para usar os seus conhecimentos ou mão de obra, ou até para autorizações simples de reparametrização.

Com o objetivo de construir um canal formal de comunicação entre planejamento de estoques e as áreas usuárias, é sugerido o estabelecimento de uma programação de reuniões com a agenda voltada para os pontos mais relevantes entre as partes.

Elas servem para melhorar a interface entre as equipes, onde problemas pontuais ou sistêmicos podem ser apresentados, discutidos e acompanhados por ambas as partes. Esse acompanhamento é feito conforme registro em ata, e garante que os responsáveis nunca “esquecerão” de tratar os problemas.

O público-alvo dessas reuniões são supervisores de manutenção, operação, planejamento de estoques, almoxarifado e compras, que são os tomadores de decisões nos casos de problemas mais simples.

A agenda e a frequência dessas reuniões podem variar dependendo da maturidade da interface entre as áreas, ou de alguma outra situação específica, mas uma rotina mensal, com o público-alvo adequado garante um relacionamento sem muitos problemas.

Considerações finais

O sucesso da implantação de uma área de planejamento de estoques MRO não pode ser totalmente atribuído à metodologia de cálculo de níveis ou somente a uma ferramenta específica para o ambiente MRO. A estruturação da área, a capacidade analítica da equipe, os procedimentos definidos e, principalmente, as interfaces com as áreas-clientes são fatores críticos que devem ser corretamente tratados pela empresa.

Dependendo do porte da empresa, pode ser mais viável a primarização de toda essa atividade, mantendo uma estrutura totalmente dedicada a ela e desenvolvendo os sistemas para suportar o trabalho analítico in-house. Em contrapartida, empresas que não querem desfocar de sua operação tendo que se preocupar em gerenciar uma área com uma complexidade grande e construir o know-how internamente, podem optar por terceirizar o serviço de planejamento de estoque e certamente capturariam resultados mais rapidamente.

Uma empresa que nunca foi submetida a uma revisão de processos e aplicação de metodologias específicas para o ambiente MRO pode apresentar pelo menos 15% de redução no custo total logístico na cadeia de peças MRO, ganhos proporcionados principalmente por reduções de estoques e volumes de compras no primeiro período de análise, além de readequações de procedimentos de operação.

Marcelo Lara Responsável pela divisão de Planejamento de Estoques da MRO Logistics S.A. marcelo.lara@mrologistics.com.br Cristien Rodrigues Gerente de Contratos na MRO Logistics S.A cristien.rodrigues@mrologistics.com.br Tel.: (21)3443-3000