Digital Twin na indústria: evolução, abrangência e potencial

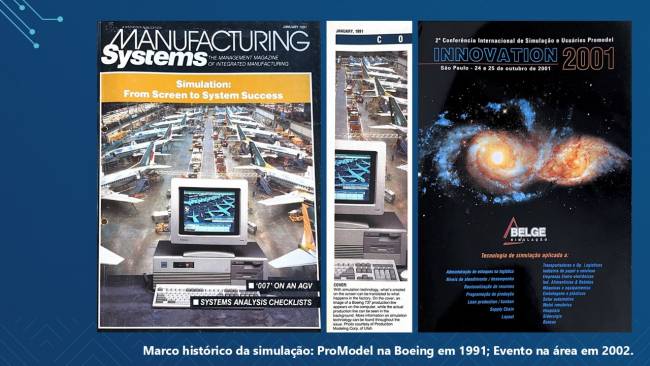

Desde os anos 90, universidades e empresas brasileiras tem conhecido a modelagem e simulação de processos industriais, constatando ser uma ferramenta essencial no suporte à tomada de decisões. Os primeiros modelos tinham escopo limitado em áreas de manufatura ou logística. Costumavam testar layouts, balancear linhas e testar a capacidade produtivas.

Um dos marcos dessa jornada foi a aplicação da ferramenta de simulação na linha de montagem de Boeings nos Estados Unidos, e de foguete para a Nasa. Dentre os principais objetivos para utilizar o modelo para executar cenários e análises para aumentar a capacidade de produção para atender à demanda, reduzir o tempo de ciclo e o trabalho em andamento. Ao usar a tecnologia de Digital Twin para modelar cenários do mundo real, o software permite um olhar para o futuro, além de aprimorar a modelagem de simulação para inovações futuras.

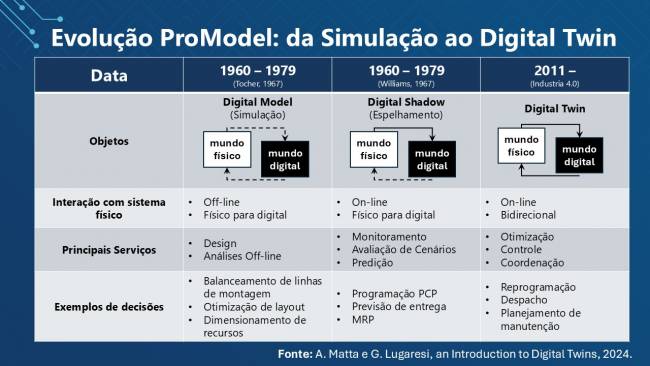

Os avanços tecnológicos têm respondido diretamente às crescentes demandas da indústria brasileira por maior eficiência, previsibilidade e integração operacional. Nisso, tem se destacado a evolução da simulação tradicional para o conceito mais robusto de Digital Twin.

Aqui estamos falando do Digital Twin - gêmeo digital, no contexto da ‘transformação digital’ – em seu aspecto de ‘processos industriais e logísticos’. Ao incorporar dados operacionais em tempo real, sensores IoT, algoritmos de simulação avançada e inteligência artificial, passou a oferecer uma visão dinâmica e integrada dos sistemas produtivos. Isso atende a uma necessidade crítica das indústrias nacionais: adaptar-se rapidamente às variabilidades do mercado, reduzir desperdícios e aumentar a confiabilidade de suas operações em cadeias produtivas muitas vezes fragmentadas e com alto grau de complexidade.

A jornada da simulação clássica até o Digital Twin mais amplo, simboliza mais do que uma evolução técnica. Trata-se de uma mudança de paradigma na forma como as organizações industriais projetam, operam e otimizam seus sistemas, transformando dados em decisões e decisões em valor competitivo sustentável.

Essa mudança pode ser constatada pela evolução do uso do simulador ProModel, software norte-americano, nas últimas 3 décadas em nosso país e no mundo. Suas versões mais recentes passaram a permitir a integração com dados externos (por exemplo, ERP, MES, IoT) e com sistemas na nuvem. Essa capacidade é essencial para o Digital Twin, que precisa estar sincronizado com o mundo real.

Amplamente utilizado, principalmente em aplicações de logística e supply chain, ele evolui de simples estudos focados para sistemas amplos, integrados e na nuvem, integrados ao Power BI, Azure, e até soluções de machine learning, pontos importantes no ecossistema do Digital Twin. Antes se modelavam frotas (para dimensionamento de transportes) e áreas de recebimento, ou de picking (para CDs).

Hoje o ProModel é usado para fazer a modelagem dos processos e a análise preditiva das operações – o que vai acontecer nas próximas horas ou semanas – dentro de sistemas amplos na nuvem e integrados a ERPs, bancos de dados, coletores de dados tempo real, entre outros. Hoje, suas aplicações envolvem uma planta completa, ou um porto ou toda uma cadeia de suprimentos. Vários segmentos têm se destacado no uso destas tecnologias, tais como: automotivo, portuário, centros de distribuição, siderúrgico, petróleo e mineração.

Na siderurgia, por exemplo, o Digital Twin com apoio do ProModel permite a modelagem do fluxo produtivo e dos estoques entre alto-forno, aciaria, laminação e expedição. Ao integrar com sensores de temperatura, pressão, dados de produção e sistemas ‘SCADA’, viabiliza um Digital Twin que: antevê o impacto de falhas ou paradas, suporta decisões táticas e operacionais, otimiza o dimensionamento de turnos de trabalho, racionaliza o uso de energia, reduz as falhas nas entregas a clientes, entre outros.

Digital Twins não apenas representam e interagem com a operação atual da indústria, como também consideram o histórico (o que ocorreu na operação) e antecipam o futuro (fazem previsões de cenários futuros). Isso significa um total controle e compreensão de suas operações. Mais ainda, viabiliza a tomada de decisões otimizada e a maximização dos resultados.

Os próximos avanços do Digital Twin estão diretamente associados à superação de desafios técnicos ligados à sincronia, granularidade e adaptabilidade dos modelos digitais. Para que o Digital Twin represente fielmente os sistemas físicos em tempo real, é essencial garantir uma sincronização contínua entre os dados operacionais e sua contraparte virtual, exigindo infraestrutura robusta de conectividade e integração de sistemas.

A aplicação prática requer modelos capazes de operar em diferentes níveis de granularidade, desde sensores de chão de fábrica até sistemas logísticos complexos, com fidelidade adequada a cada contexto decisório. Por fim, a adaptabilidade do Digital Twin ao longo do tempo, com capacidade de evolução conforme alterações no sistema real, é crítica para que ele acompanhe todo o ciclo de vida dos ativos e processos.

* Alain de Norman é Engenheiro Mecânico pós-graduado em automação e sócio fundador da Belge Consultoria.