Central de Operações para Cadeia de Produto

Resumo

Com o aumento da complexidade das cadeias de produto, torna-se cada vez mais necessário o controle de seus processos sob a visão holística de Supply Chain Management. O controle das cadeias de produto, através das Centrais de Operações para Cadeias de Produto (COP), possibilita um fluxo confiável de informações e facilita a tomada de decisões, proporcionando ganhos globais. A COP permite a atuação imediata sobre eventos e a elaboração de planejamentos de médio e longo prazos para a melhoria desses processos.

Introdução

O conceito de Supply Chain Management trouxe uma visão de complexidade e de integração para as cadeias de produto1, que podem ser observadas de maneira completa considerando-se: cadeias de suprimento, plantas de produção e redes de distribuição. As cadeias completas geram maior complexidade no fluxo de informações e trazem a necessidade de melhores modelos de decisão.

Em paralelo, o desenvolvimento atual da tecnologia de informação permite o gerenciamento de todos os agentes da cadeia de produto. Sistemas supervisórios e centrais de monitoramento são utilizados para garantir um fluxo contínuo e confiável de informações da cadeia, além de agilidade na tomada de decisões.

Atualmente, a contínua elevação no nível de complexidade nas cadeias de produto gera incertezas quanto à eficiência das empresas na operação destas cadeias e à melhoria contínua de seus processos. Questiona-se, então, se apenas o uso de sistemas supervisórios e centrais de monitoramento é suficiente para este novo patamar de operação.

Histórico

Desde a revolução industrial e o advento da produção em série, busca-se sistematizar a descrição dos processos através de fluxogramas, indicadores e outras técnicas, de forma a alcançar os resultados desejados. Esta sistematização foi acompanhada da criação de controles que permitissem a observação dos resultados e, num segundo momento, a detecção de eventos que influenciassem esses resultados. Empresas de diversos setores, tais como químico, siderúrgico, metalúrgico e automotivo, entre outros, utilizaram e desenvolveram técnicas para planejamento e controle de seus processos.

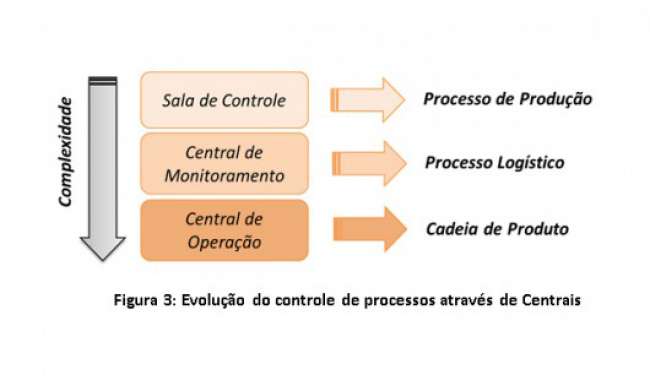

Inicialmente, as salas de controle eram compostas por grandes painéis com instrumentos e lâmpadas para a apresentação das informações, introduzindo o conceito de integração de processos. O controle era dividido entre o monitoramento realizado nas salas e a atuação sobre o processo feita localmente junto aos equipamentos, através de botões e alavancas operados manualmente.

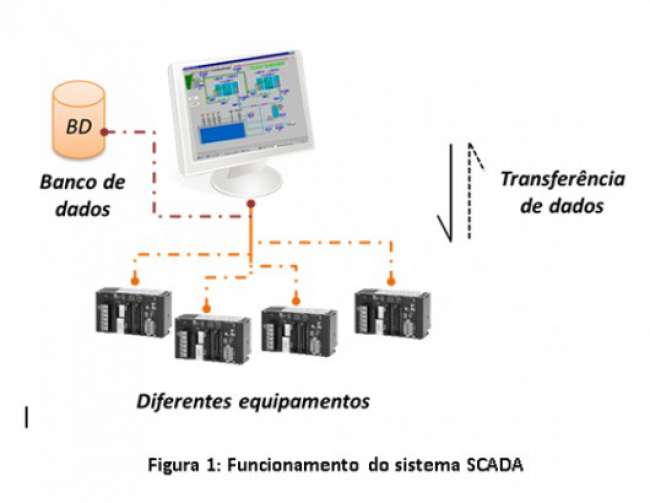

Acompanhando o desenvolvimento da tecnologia, os equipamentos foram se modernizando e as salas de controle, também. A supervisão dos processos deixou de ser realizada via painel e atuadores manuais. Os computadores incorporaram estas funções, dispondo os dados numa interface gráfica mais organizada, permitindo o monitoramento e comando remoto do processo, além de possibilitar o armazenamento e a análise dos dados adquiridos. Em meados dos anos 1980, com o crescimento da indústria, surgiram no mercado os primeiros sistemas SCADA (Supervisory Control and Data Acquisition) para controle de processos de produção.

À medida que a complexidade dos processos cresce, aumenta conjuntamente a quantidade de sensores, atuadores, dispositivos de comando, dispositivos de monitoramento e, consequentemente, a quantidade de parâmetros e eventos que o operador precisa interpretar. Neste momento, são introduzidos programas para apoio à decisão, que passam a ser integrados aos SCADA convencionais. Como resultado, eleva-se o grau de automação dos processos de produção na indústria.

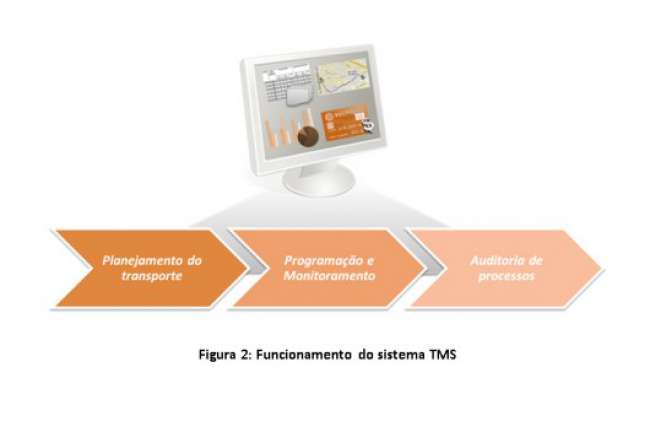

Ocorre, na mesma época, o desenvolvimento das centrais de monitoramento, que incorporam os conceitos de SCADA dos sistemas de produção e os aplicam sobre sistemas logísticos. As centrais de monitoramento controlam os veículos, coordenando as atividades de suprimento e distribuição de materiais. Uma aplicação direta são os sistemas TMS (Transportation Management System). Trata-se de um conjunto de softwares que auxilia na execução das atividades relativas à programação de carga, emissão de documentos, rastreabilidade da frota e de produtos, auditoria de fretes, planejamento de rotas, monitoramento de custos e nível de serviço (Marques, Vitor).

Desta maneira, no final dos anos 90, existiam sistemas que obtinham bons resultados no controle de processos de produção e processos logísticos. No entanto, estes sistemas operavam de maneira autônoma e geravam informações gerenciais que eram analisadas nos níveis tático e estratégico para a tomada de decisão. Buscou-se, então, a integração desses processos através de centrais de operação.

Central de Operação para Cadeia de Produto (COP)

Conceito. Com a possibilidade de controlar todas as etapas que compõem a cadeia de produto, e apropriando-se do conceito de Supply Chain Management (SCM), naturalmente surgiram sistemas que buscavam a integração completa da cadeia de produto. Por outro lado, os cenários de operação cada vez mais complexos, com mais agentes inseridos nos elos da cadeia, trouxeram a justificativa adequada para viabilizar a criação de centrais de operação, sempre visando alcançar melhor performance com custos decrescentes.

O Supply Chain Management abrange todas as atividades relacionadas com o fluxo e com a transformação de mercadorias desde o estágio da matéria-prima (extração) até o usuário final, bem como os respectivos fluxos de informação. Materiais e informações fluem tanto para baixo quanto para cima na cadeia de produto (Ballou, Ronald, 2004).

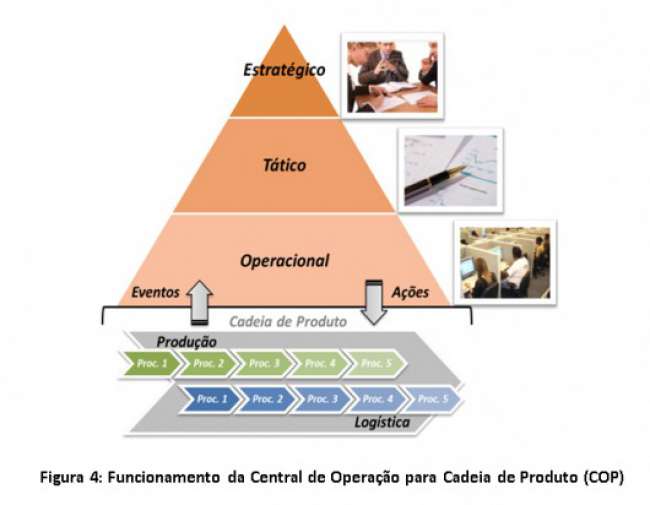

Nesse sentido, pode-se definir central de operação para a cadeia de produto (COP) como um sistema que se apropria de informações do processo de produção e do processo logístico e que combina parâmetros e eventos que direcionam as decisões para o ótimo global da cadeia, independentemente dos ótimos locais. A central de operação para a cadeia possui características claras que a distinguem, tais como:

• Atua em três níveis: operacional, tático e estratégico;

• Controla os processos de produção e de logística da cadeia de produto;

• Estabelece um modelo de decisão onde os elos da cadeia de produto estão integrados.

Ao controlar processos integrados, espera-se que a gestão seja realizada através de um ciclo de planejamento, execução e controle (PDCA). Este ciclo irá alimentar soluções que serão aplicadas aos diferentes elos da cadeia nos níveis operacional, tático e estratégico. As decisões operacionais estarão voltadas para correções de eventos que afetam o planejamento de curto prazo da cadeia, em um ou mais processos. No nível tático, espera-se a atuação sobre eventos repetitivos com causas estruturais no processo, o que levará a soluções de médio prazo envolvendo a performance dos elos da cadeia, atendimento de demanda e investimentos. Para atuar no nível estratégico, os gestores estarão avaliando a própria composição da cadeia de produto, através da inclusão e substituição de processos completos de produção ou logísticos.

A COP deve utilizar sistemas de apoio à decisão que proponham alternativas para a otimização do resultado global da cadeia, considerando a integração dos vários processos de produção e logísticos. Este modelo de decisão deve permitir cálculos agregados de custo e de prazo de entrega, além da expectativa da qualidade final do produto. Cenários gerados deverão ser analisados por um grupo de operação capaz de avaliar a criticidade de eventos e impactos sobre toda a cadeia.

Implementação

A implementação de COPs exige das empresas um elevado grau de planejamento e controle dos processos em sua cadeia de produto. Esta é uma condição inicial para se buscar a integração através de uma COP. Satisfeita esta condição, existem três fatores críticos na implementação:

• Arquitetura de informações e tecnologia;

• Seleção e qualificação das pessoas para operação;

• Estrutura organizacional.

O planejamento da arquitetura das informações será realizado a partir da estrutura da própria cadeia de produto. Definidos os processos que compõem a cadeia e suas relações, é necessário determinar quais serão os parâmetros e eventos a serem utilizados na COP, sendo “parâmetros” aqueles valores necessários para os cálculos de resultados e cenários, e “eventos” aquelas ocorrências que geram impacto sobre toda a cadeia. Uma metodologia para definição destas informações está baseada em matrizes que avaliam gravidade, tendência e grau de tolerância.

A arquitetura de informações está sujeita, ainda, a desafios tecnológicos: a integração de sistemas que não possuem padrões comuns de dados e a qualidade dos dados extraídos. A integração dos sistemas é abordada através de soluções de interface com padrões de comunicação adequados para o envio de dados aos sistemas de gestão da informação na COP. No caso da qualidade da informação, há dois pontos principais: a apropriação de valores distintos para o mesmo parâmetro em diferentes sistemas e a transparência dos critérios para geração de valores e eventos. A solução destes pontos passa pelo próprio desenho da matriz de informação, ou seja, na seleção dos dados e fontes a serem utilizados na COP.

A seleção e o treinamento de pessoas que irão operar a COP devem ter como critérios: o conhecimento técnico da cadeia de produto, o conhecimento em gestão de processos (planejamento, execução e controle), e a habilidade em trabalhar em grupo. A qualificação deve ser no sentido de formar uma equipe que possa gerir a cadeia completa, conhecendo os processos integrados, em lugar de tentar somar o conhecimento de especialistas em cada um dos processos. Esta qualificação pode ser alavancada com a participação na equipe de futuros operadores no planejamento da arquitetura de informações.

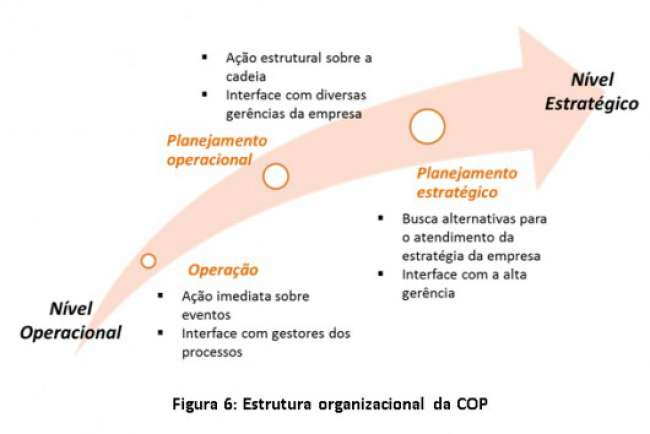

A estrutura organizacional na COP deve ter como característica o uso de grupos horizontais para permitir a agilidade na comunicação e o compartilhamento de decisões e responsabilidades. Dentro da estrutura, devem estar previstos os seguintes grupos:

• Operação, que irá lidar com os parâmetros e eventos monitorados e será responsável pelas ações corretivas nos processos. Este grupo possui interface direta com os gestores dos processos que compõem a cadeia do produto;

• Planejamento operacional, que irá interpretar performance, qualidade e o atendimento à demanda por meio de dados gerenciais, de forma a realizar ações estruturais sobre a cadeia. Este grupo possui interface com áreas como compras, vendas, marketing e finanças, através de processos estruturados de S&OP (Sales and Operations Planning), além da própria operação. É importante ressaltar que, na composição deste grupo, devem estar previstas as pessoas que irão atualizar a estrutura da COP, em função de melhorias nos processos que compõem a cadeia de produto;

• Planejamento estratégico, que irá buscar alternativas entre os componentes da cadeia de produto para o atendimento da estratégia da empresa. A interface deste grupo é clara com os níveis de decisão da alta gerência.

Para que a implementação da COP seja facilitada, deve ser prevista uma etapa de educação das pessoas para mudança, que não deverá ser subestimada. A integração dos diversos processos da cadeia influenciará na criação de um novo traço na cultura da empresa. O desenvolvimento desta nova cultura deve ser iniciado antes da implementação e sua consolidação irá ocorrer durante o processo de estabilização da operação da COP.

Benefícios

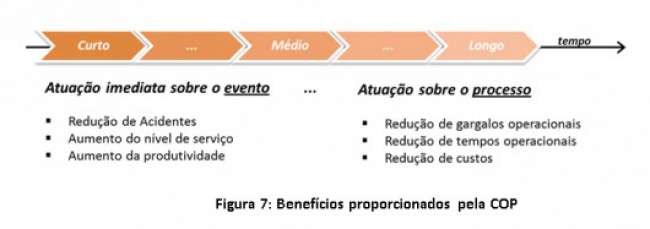

Com o conceito de controle integrado da cadeia de produto, a COP traz benefícios para os diversos agentes da cadeia. Com ações imediatas sobre eventos ocorridos durante o monitoramento dos processos é possível visualizar ganhos em nível de serviço e produtividade no curto prazo. Sob esta ótica, é possível também mitigar ou até evitar acidentes com o monitoramento on time.

Através da COP se tem uma maior visibilidade de toda a operação, o que permite, por meio de análises mais amplas, a identificação de gargalos e problemas processuais. Com os planejamentos tático e estratégico, essas análises tornam-se insumos para uma revisão de processos e atividades que traz melhorias significativas para a operação. Com essa identificação de possíveis pontos de melhorias com a atuação sobre processos ao invés de eventos, é possível minimizar tempos operacionais e, consequentemente, reduzir custos para a empresa.

Conclusão

A complexidade das operações e a aplicação dos conceitos de SCM tornaram o modelo de Central de Operações para Cadeia de Produto (COP) bastante atrativo; porém, a dificuldade de implementação dessas centrais acaba gerando soluções parciais, com resultados também parciais. A decisão mais adequada para a construção deste modelo na empresa é a de realizar uma implementação em etapas, buscando o uso de sistemas SCADA e centrais de monitoramento como uma preparação para a integração gradativa dos processos na COP. A maturidade deste modelo passa pelo desenvolvimento de pessoas e de tecnologia dentro das empresas, tornando-se efetivamente um processo de mudança cultural.

Referências Bibliográficas

BALLOU, RONALD H. Gerenciamento da Cadeia de Suprimentos/Logística Empresarial. 5ª ed. Porto Alegre: Bookman, p. 28, 2004.

FLEURY, AFONSO C.C.; FLEURY, MARIA TEREZA LEME. Estratégias competitivas e competências essenciais: perspectivas para a internacionalização da indústria no Brasil. Gestão & Produção, v.10, nº 2, pp. 129-144, Ago. 2003.

GOHN, MAURÍCIO. SCADA-Sistema supervisório. A importância da Tecnologia da Informação na Logística Integrada. Universidade Estácio de Sá, Setembro 2006.

JÚNIOR, ARMANDO N.C.M.; DE MOURA, DANIELLE COSTA; RODRIGUEZ, CARLOS TABOADA. Estrutura Organizacional e Controle das Operações Logísticas. Universidade Federal de Santa Catarina. Ano???

MARQUES, VITOR .Utilizando o TMS (Transportation Management System) para uma gestão eficaz de transportes. COPPEAD/Centro de Estudos em Logística, Abril 2002.

ZAMPRONHA, ROGÉRIO. A evolução dos sistemas supervisórios. Disponível em: http://www.softbrasil.com.br/site/novidade/artigos/117/, acesso em março 2011.

Marcus Vinicius Esperian D’Elia Gerente de Projetos do Instituto de Logística e Supply Chain – ILOS marcus.delia@ilos.com.br

Paula Evaristo Arantes paula.arantes@ilos.com.br Tel: (21) 3445-3000

1 – Cadeias de produto: sequência de processos de movimentação e transformação da matéria-prima em produto até o consumidor final