Diseño e implementación de gemelos digitales de la cadena de suministro a escala: Un estudio de caso en Ford Motor Company y generalizaciones

1. Introducción

Un gemelo digital de la cadena de suministro (SCDT) es un fenómeno multifacético que abarca perspectivas organizacionales, tecnológicas, analíticas y de gestión. Las definiciones de SCDT en la literatura enfatizan sus diversas aplicaciones y fundamentos tecnológicos. Según Ivanov [1], un gemelo digital de la cadena de suministro es “un sistema virtual compuesto por (i) una visualización digital de una cadena de suministro física y sus elementos (por ejemplo, empresas, flujos, productos) en un modelo computacional, (ii) tecnologías digitales que proporcionan datos sobre el objeto físico (por ejemplo, sensores, blockchain, nubes), y (iii) analítica descriptiva, predictiva y prescriptiva para apoyar la toma de decisiones”.

Van der Valk et al. [2] se refieren a “una solución para una mejor visualización y comprensión de las cadenas de suministro y una oportunidad para un mayor análisis, simulación y optimización”. Tozanli y Saenz [3] destacan “una combinación de múltiples tecnologías habilitadoras, como sensores, computación en la nube, IA, analítica avanzada, simulación, visualización y realidad aumentada y virtual”. Ivanov y Dolgui [4] definen los gemelos digitales como “modelos computarizados que representan el estado de la red en cualquier momento dado”.

Desde la perspectiva práctica, Le y Fan [5], en su encuesta sobre gemelos digitales en cadenas de suministro y logística, adoptaron la definición proporcionada por IBM: “Un gemelo digital es una representación virtual de un objeto o sistema que abarca su ciclo de vida, se actualiza con datos en tiempo real y utiliza simulación, aprendizaje automático y razonamiento para ayudar a la toma de decisiones” [6]. La definición de Gartner del gemelo digital de la cadena de suministro es “una representación digital de la cadena de suministro física que puede utilizarse para crear planes y tomar decisiones” [7]. Los SCDT pueden habilitar visibilidad de extremo a extremo, planificación de escenarios y análisis de “qué pasaría si”, gestión de riesgos y pruebas de resiliencia, y colaboración mejorada entre socios de la cadena de suministro. Por ejemplo, Catena-X crea una solución descentralizada para el intercambio de datos en la industria automotriz. El intercambio de datos es esencial para el éxito de esta red. Para este propósito, Catena-X proporciona diversos métodos, herramientas y estándares para garantizar la interoperabilidad semántica. Los gemelos digitales se han establecido en Catena-X como un elemento central para estructurar y acceder a los datos [8].

Se han reportado varios marcos de gemelos digitales en la literatura. Un marco de gemelo digital propuesto por Freese y Ludwig [9] se compone de alcance, actor, activo, objeto de referencia de flujo, medición de desempeño y proceso como elementos principales del SCDT. Ivanov [1] conceptualizó un marco de siete elementos del SCDT que comprende tecnología, personas, gestión, organización, alcance, tarea y áreas de modelado. El marco también distingue cinco capas principales de los gemelos digitales en las cadenas de suministro: producto, proceso, organización, red y red de redes, y concluye que un gemelo digital es mucho más que un modelo de simulación o una representación virtual de un objeto.

A un nivel más granular, las características de los gemelos digitales, derivadas de estudios de Sharma et al. [10], Badakhsan y Ball [11], Ivanov [12], Ashraf et al. [13], Cimino et al. [14], y Li et al. [15], enfatizan su adaptabilidad, interfaz humano-IA, apoyo a la toma de decisiones basado en modelos y perspectivas tecnológicas-organizacionales de los SCDT con aplicaciones para predicción de disrupciones e integración de flujos de materiales, información y financieros. Sharma et al. [10] profundizan en los componentes tecnológicos de un gemelo digital. Distinguen componentes elementales (un activo físico, por ejemplo un producto; un activo digital, el componente virtual; y flujos de información entre el activo físico y el digital) y componentes imperativos (dispositivos IoT, datos, aprendizaje automático, seguridad de datos y flujos de información entre varios componentes, y evaluación del desempeño).

En resumen, los gemelos digitales pueden ayudar a mejorar la visibilidad, transparencia, colaboración, integración, modelado, coordinación, interacción, razonamiento, ubicuidad, sincronización y trazabilidad [16–21]. Sus aplicaciones van desde el monitoreo básico de procesos, como rastrear la ubicación de contenedores de envío, hasta funciones más avanzadas, como desarrollar nuevos principios de gestión basados en agentes sustentados en visibilidad de extremo a extremo y colaboración digital [22–25]. Estos avances son valiosos para gestionar cadenas de suministro complejas, multinivel y omnicanal, donde la visibilidad suele ser limitada y las empresas pueden carecer de conocimiento sobre proveedores ascendentes o estructuras logísticas de última milla. En tales escenarios, los gemelos digitales proporcionan información crítica mediante el análisis de la estructura de las redes físicas de la cadena de suministro a través de datos basados en la nube [26–28].

Los gemelos digitales aprovechan los datos para crear modelos analíticos precisos, ofrecer información gerencial y análisis de desempeño en tiempo real, y habilitar analítica predictiva para una toma de decisiones más informada [29,30]. Además, la integración de analítica avanzada e inteligencia artificial (IA) en los SCDT mejora su funcionalidad y efectividad [12,31,32].

Con base en el análisis de las definiciones y perspectivas descritas anteriormente, proponemos nuestra propia definición de SCDT:

Un gemelo digital de la cadena de suministro es una representación virtual y dinámica de una cadena de suministro física que refleja su estructura, comportamiento y procesos, con datos actualizados con suficiente frecuencia para ser adecuados para el apoyo a decisiones a nivel de sistema. Integra (i) sistemas de información, (ii) tecnologías digitales en tiempo real como sensores IoT, computación en la nube y blockchain, y (iii) herramientas de analítica de la cadena de suministro como inteligencia artificial, simulación y optimización avanzada, con flujos continuos de datos para modelar, monitorear, analizar y optimizar operaciones de la cadena de suministro en múltiples capas (producto, proceso, organización, red y red de redes). Más allá de la simulación estática, admite toma de decisiones descriptiva, predictiva y prescriptiva al habilitar visibilidad en tiempo real, planificación de escenarios, optimización y simulación interactivas, evaluación de riesgos basada en texto y datos, razonamiento, ubicuidad, sincronización y colaboración de extremo a extremo. Sus componentes clave incluyen activos digitales y físicos, flujos de información, métricas de desempeño e interfaces humano-IA, integrados dentro de un marco tecnológico-organizacional que abarca el ciclo de vida de la cadena de suministro.

Si bien los beneficios de los gemelos digitales en la cadena de suministro son bien percibidos y comprendidos, el problema del diseño y adaptación de los gemelos digitales sigue poco explorado [9,33]. Nuevas tecnologías digitales como blockchain, 5G, IA generativa, IoT, sensores, realidad aumentada y virtual (AR/VR), cobots, analítica de datos y portales de colaboración con proveedores (por ejemplo, Catena-X y SupplyOn) proporcionan un nuevo nivel de accesibilidad y capacidad de procesamiento de datos [34], Holwarth et al. 2022, [8,35]. El software existente, como los sistemas avanzados de planificación y programación (APS), sistemas de gestión de almacenes (WMS) y sistemas de gestión del transporte (TMS), ha automatizado grandes partes de la cadena de suministro en la última década, agilizando de forma notable la integración de proveedores, compradores y transportistas. Sin embargo, la integración de sistemas no siempre se ha traducido automáticamente en gemelos digitales. La Tabla 1 resume algunos de los marcos SCDT existentes y cómo nuestro estudio contribuye al campo.

A pesar del progreso visible y la creciente importancia de los SCDT, la literatura carece de estudios que revelen principios metodológicos generalizables para su diseño e implementación [1,23,27,36–38].

Nuestro estudio tiene como objetivo cerrar esta brecha de investigación. Nuestras contribuciones son tres. Primero, basándonos en un estudio de caso en Ford Motor Company, proponemos un marco generalizado de tres capas para el diseño del SCDT. Las capas son intracorporativa, red de proveedores de nivel 1 y red de niveles profundos, clasificadas según la visibilidad de los datos. En comparación con otros marcos SCDT existentes, el propuesto en este artículo, hasta donde sabemos, es el primero en considerar la granularidad de la visibilidad como un determinante de clasificación. Mostramos cómo los gemelos digitales pueden ayudar a mejorar el cumplimiento de proveedores, predecir disrupciones de proveedores, mejorar la disponibilidad de contenedores (logística) y la calidad de los datos. Segundo, proponemos marcos generalizados de implementación de SCDT compuestos por dos dimensiones: escala de implementación y alcance de implementación. Tercero, proporcionamos nuestra definición de SCDT, enmarcándolo como un integrador de datos, tecnología digital, gestión y analítica. Además, ampliamos la comprensión de los SCDT desde réplicas digitales de flujos físicos de materiales hacia un modelo de gestión de la cadena de suministro.

El resto del artículo está organizado de la siguiente manera. En la sección 2, profundizamos en el enfoque de Ford para diseñar el SCDT y lo generalizamos en un marco de diseño. La sección 3 está dedicada a la estrategia de implementación de Ford y presenta marcos de implementación generalizados. Las secciones 4 y 5 resumen las principales ideas y discuten los desafíos actuales y futuros en el desarrollo de SCDT y sus aplicaciones.

| Framework | Contenido principal |

|---|---|

| Freese y Ludwig [9] | El marco está compuesto por alcance, actor, activo, objeto de referencia de flujo, medición del desempeño y proceso como principales elementos de SCDT. |

| Ivanov [1] | Un marco de SCDT de 7 elementos que comprende tecnología, personas, gestión, organización, alcance, tarea y áreas de modelización. El marco distingue cinco capas principales de SCDT, es decir, producto, proceso, organización, red y red de redes. |

| Jesus et al [33] | Una metodología de diseño de ciencias de la computación para derivar una arquitectura conceptual de SCDT de 3 niveles (es decir, nivel de gemelo físico, nivel de convergencia y nivel de gemelo digital) para cadenas de suministro (digitales) globalmente escalables, accesibles y auto-coordinadas. |

| Ivanov [12] | Un marco de 3 capas que clasifica los SCDT en gemelos digitales tradicionales, cognitivos e inteligentes basados en el alcance de la colaboración humano-IA. |

| Sharma et al [10] | Componentes tecnológicos de un gemelo digital. Distinguen componentes elementales (un activo físico, por ejemplo un producto; un activo digital, el componente virtual; y flujos de información entre el activo físico y el digital) y componentes imperativos (dispositivos de Internet de las Cosas (IoT), datos, aprendizaje automático, seguridad de los datos y del flujo de información entre varios componentes y evaluación del desempeño). |

| Nuestro estudio | Un marco de tres capas para el diseño de SCDT basado en la visibilidad (es decir, capas intracorporativa, Tier-1 y deep-tier); Un marco de escala de implementación en tres etapas como hoja de ruta para la transición de organizaciones orientadas a los datos a sistemas de gestión impulsados por gemelos digitales; Un marco de alcance de implementación de cuatro niveles que abarca los niveles de producto, proceso, organización y red ampliada. |

2. Marco de tres capas de un gemelo digital de la cadena de suministro

2.1. La cadena de suministro de Ford

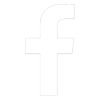

La cadena de suministro de Ford representa una red compleja de proveedores multinivel, plantas de ensamblaje y minoristas. Ford opera tanto una cadena de suministro convencional de fabricante de equipo original (OEM) como desarrolla inversiones directas en producción de baterías y alianzas logísticas para vehículos eléctricos [39]. A un nivel más granular, existen tres cadenas de suministro distintas en Ford: producción, repuestos de servicio y redes de MRO (mantenimiento, reparación y operaciones), como se muestra en la Fig. 1.

Sin pérdida de generalidad y conscientes de algunas intersecciones entre las cadenas de suministro mencionadas anteriormente, nos enfocamos en este estudio en la cadena de suministro de producción y su parte ascendente. El flujo de materiales ascendente está compuesto por la red de niveles profundos, proveedores globales de nivel 1, socios de baterías y complejos regionales de manufactura de Ford (es decir, motores, ensamblajes, transmisiones, estampado). Más de 1.500 proveedores de nivel 1 entregan módulos de tren motriz, sensores/software, transmisiones, asientos y componentes electrónicos a las plantas. Las plantas de ensamblaje, motores, estampado y transmisiones se encuentran en distintos continentes. La parte descendente consiste en centros regionales de distribución, redes de concesionarios/flotas y clientes. En este artículo, nos restringimos a la cadena de suministro ascendente.

Al tener una de las cadenas de suministro más complejas de la industria automotriz, Ford trabaja continuamente en su mejora frente a múltiples desafíos, incluidos, entre otros, disrupciones en la cadena de suministro (por ejemplo, desastres naturales, inestabilidad geopolítica, pandemias), visibilidad limitada en la base de proveedores de niveles profundos, dificultades para pronosticar la demanda, fletes premium costosos y múltiples restricciones, a menudo contradictorias. Un SCDT se considera, por tanto, una dirección prometedora para lograr mejoras en estas áreas.

2.2. Diseño del gemelo digital de la cadena de suministro en Ford Motor Company

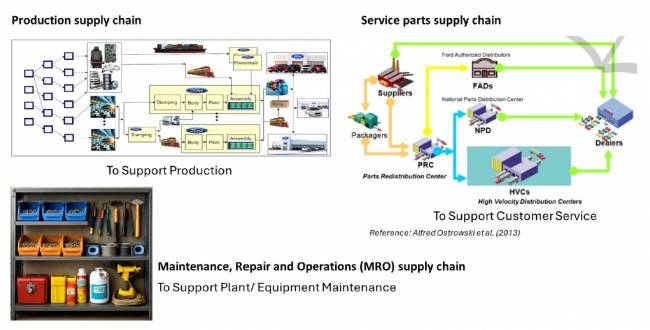

En esta sección, consideramos un concepto de SCDT desarrollado en Ford Motor Company. Luego generalizamos las ideas del estudio de caso en un marco respaldado por la literatura existente, siguiendo las directrices propuestas por Ketokivi y Choi [41] y Onaji et al. [42] para investigación de estudios de caso. La Fig. 2 ilustra el diseño del SCDT de Ford.

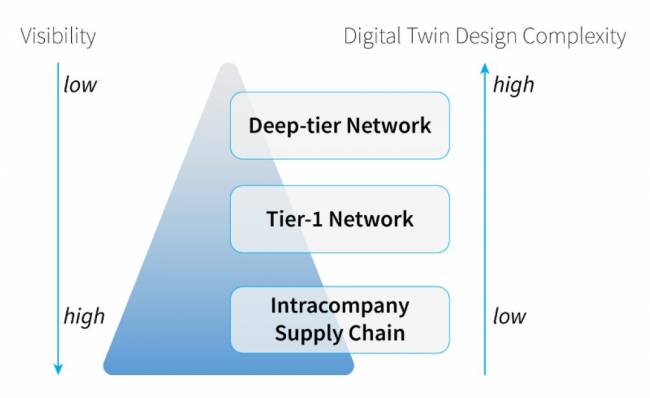

El diseño del SCDT de Ford se compone de tres capas principales: cadena de suministro intracorporativa, red de proveedores de nivel 1 y red de niveles profundos. Esta clasificación se basa en el grado de visibilidad de los datos, los requisitos para la actualización y granularidad de los datos para la toma de decisiones, y la complejidad del diseño del gemelo digital.

2.2.1. Capa intracorporativa

El nivel intracorporativo se caracteriza por alta visibilidad y control total de las operaciones. El área central del desarrollo del SCDT intracorporativo es aumentar la eficiencia operativa y proporcionar optimización a nivel de sistema rompiendo silos y creando una cadena de suministro adaptativa coordinada e impulsada por datos mediante la sincronización del flujo de materiales, el flujo de información, el flujo financiero y los procesos de negocio.

Un punto de partida natural para el desarrollo del gemelo digital es la red de flujo de materiales intracorporativa y su estado actual. Los datos para este modelo están fácilmente disponibles en un sistema corporativo MRP/ERP. Esta red inicial, de alto nivel, proporciona una poderosa abstracción de la función central de la cadena de suministro: igualar la oferta con la demanda. Es inmediatamente útil para comparar el estado real del flujo de materiales frente a la demanda, para identificar rápidamente posibles escaseces o ventanas de entrega incumplidas y analizar su impacto descendente. También permite proyectar la demanda futura hacia arriba en la red, ayudando a analizar cómo las fluctuaciones podrían afectar la logística disponible, la manufactura y la capacidad de los proveedores.

Para mejorar aún más el gemelo digital intracorporativo, el siguiente paso implica alinear los flujos de materiales e información con el flujo financiero. Esta integración permite comparar los resultados financieros reales con los pronósticos y presupuestos, explicando posibles variaciones. Permite separar los costos impulsados por acciones operativas controlables de aquellos influenciados por factores económicos incontrolables. Esta alineación también facilita la identificación temprana de problemas de desempeño en la red y resalta dónde son necesarios ajustes en los pronósticos. El objetivo es generar información accionable, entregada en un lenguaje coherente y común, vinculada a los períodos regulares de informes financieros. Un gemelo digital construido de este modo admite análisis detallados basados en impulsores de costos y pronósticos, y es muy útil para la planificación de escenarios. Fundamentalmente, sus pronósticos son más precisos y más actualizados que los métodos de presupuestación estática o las simples predicciones de series temporales.

La alineación necesaria entre los flujos de materiales, información y financieros exige una representación más granular de la que proporciona solo la red inicial. El costo de la red básica de transporte incluye modos de transporte origen-destino, rutas y tarifas de transportistas, recargos por combustible, tasas de conversión de divisas, aranceles, así como eficiencia de carga.

Además del costo base, los gastos de transporte incluyen gastos acelerados y premium, como transporte aéreo versus barco, camión o tren regulares, así como desvíos y camión acelerado versus tren. El flete premium se produce cuando existe un desajuste entre los flujos de materiales e información causado por la incapacidad de producir piezas a tiempo o por cambios repentinos en la demanda. Otro componente importante del costo de transporte es el costo del transporte de empaques reutilizables, el almacenamiento y los cambios en la gestión de patios, y gastos accesorios como demoras, retenciones y camiones solicitados pero no utilizados (TONU).

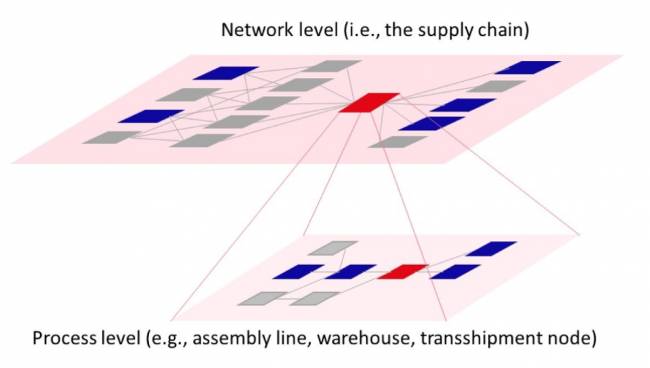

Capturar estos impulsores individuales de costos dentro de las operaciones de la cadena de suministro requiere complementar el modelo básico de red de flujo de materiales con mucho más detalle. Como su contraparte física, el SCDT es una red federada de gemelos digitales o sombras digitales interconectadas que representan operaciones individuales de manufactura o logística, como plantas de ensamblaje, plantas de estampado o tren motriz, almacenes, nodos de transbordo y unidades de transporte individuales. Nguyen e Ivanov [43] definieron una estructura de dos capas de gemelos digitales que también puede observarse en Ford (Fig. 3).

Existen varios gemelos digitales a nivel de proceso en Ford dentro de la capa intracorporativa. Cada uno de estos gemelos digitales individuales suele ser desarrollado y mantenido de manera autónoma por un equipo de producto dentro de la cadena de suministro y se implementa utilizando diferentes técnicas y tecnologías. Este SCDT federado puede integrarse y orquestarse de manera efectiva utilizando una plataforma basada en agentes, donde agentes autónomos gestionan gemelos digitales locales y sombras digitales, y colaboran para optimizar el sistema global en tiempo real utilizando tecnologías de IA agentiva.

Considere algunos ejemplos. La eficiencia de carga es uno de los factores controlables clave que impulsan los costos de transporte. Utilizando el modelo de carga de camiones, podemos monitorear, analizar y optimizar la eficiencia de carga del camión. Para la carga completa, los envíos de piezas desde proveedores internos o externos hacia los clientes están determinados por las órdenes de despacho generadas por el MRP/ERP. Aunque el MRP intenta optimizar el despacho para maximizar el factor de carga, no siempre es posible debido a la complejidad de la lógica de generación de despachos y la complejidad de la integración con otros sistemas, como el TMS, así como errores en los datos. Los factores que afectan el sistema MRP/ERP y causan ineficiencias en el flete incluyen cambios en el programa de producción debido a la demanda del cliente y/o disponibilidad de piezas, sobreproducción o subproducción, cumplimiento del proveedor con envíos por encima o por debajo de lo solicitado, variaciones en el tiempo de entrega y ajustes en el ciclo de inventario. Un beneficio de un módulo que optimiza los despachos de manera separada del MRP/ERP es que el modelo puede migrarse fácilmente de un sistema MRP/ERP heredado a uno más moderno con costos mínimos de transición, mientras mantiene los beneficios de incorporar tecnología de última generación como IA agentiva.

Los sistemas de planificación pueden requerir entradas de miles de parámetros, como empaques con muchas entradas manuales, y los errores en la carga de datos son inevitables. Además, los proveedores pueden no cumplir siempre con el cronograma de despacho sugerido, lo que genera la necesidad de transporte adicional. El gemelo digital de carga de camiones toma los parámetros del cubo del camión, incluidos las dimensiones del empaque, el peso y las cantidades de despacho. Identifica la carga óptima de los paquetes y calcula diariamente la eficiencia de carga, considerando factores dinámicos en el cálculo del despacho. Supervisa el cumplimiento del proveedor, identifica brechas entre el volumen esperado y el volumen real, crea una lista priorizada de pares planta-proveedor en los que enfocarse y envía un correo electrónico automatizado a los proveedores no conformes. También ayuda a identificar la calidad de los datos al comparar la carga existente y las dimensiones del camión con las dimensiones del empaque. Las cargas por encima o por debajo de ciertos umbrales probablemente se deban a errores en los datos de empaque. El sistema marca dimensiones de empaque faltantes o erróneas y problemas de peso. Además, identificar oportunidades de mejora puede ayudar a optimizar los despachos del MRP utilizando los datos más actualizados. El modelo predice despachos de períodos futuros, intentando llenar el camión a su máxima capacidad, siempre que no exceda la capacidad de producción del proveedor y los ahorros en transporte sean mayores que el aumento en los costos de mantenimiento de inventario.

Un gemelo digital para la logística de empaques retornables monitorea el flujo de contenedores entre proveedores y clientes, identifica potenciales desequilibrios en el flujo de contenedores, proyecta la demanda de contenedores para respaldar períodos futuros de demanda y alerta a los usuarios cuando se identifican problemas. El flujo de contenedores a través de una planta de Ford y de regreso al proveedor puede interrumpirse por diversos problemas, incluidos disrupciones en el transporte, clima, cambios en los programas de producción, escasez de flota de contenedores y errores de envío. Esto resulta en flotas insuficientes de contenedores, lo que conlleva fletes premium acelerados, mayor uso de empaques desechables, escasez de piezas y riesgos de producción. Un gemelo digital ayuda a monitorear el flujo de contenedores entre la planta de Ford y sus proveedores. En este caso, no tenemos visibilidad directa de la capacidad existente de contenedores en el proveedor, pero podemos inferirla a partir de las transacciones de envío y recepción. El gemelo digital mantiene la cantidad en cada ubicación y analiza constantemente las necesidades futuras basadas en los requerimientos de producción de Ford.

Un gemelo digital para el proceso de envío intermodal ayuda a reducir los cargos por detención de contenedores. El envío intermodal combina transporte ferroviario y transporte por camión a través de un nodo de intercambio, utilizando un contenedor estandarizado que puede transferirse directamente del tren al camión. Este modo permite reducir los costos generales de flete utilizando transporte ferroviario menos costoso y camión para la parte de la ruta donde el cliente no tiene acceso directo al tren. Si el cliente retiene el contenedor más allá del período de gracia asignado (normalmente 10 días), la empresa ferroviaria cobra tarifas diarias por detención. Recientemente, estas tarifas han aumentado significativamente, convirtiendo las detenciones intermodales en un área notable para mejorar costos. Existen muchas razones operativas y de proceso detrás de la retención de contenedores que no son evidentes sin un análisis detallado.

La minería de procesos es una técnica eficiente para analizar procesos [44] y se utiliza para construir un gemelo digital que representa los envíos intermodales. La minería de procesos es una tecnología que construye un mapa de procesos a partir de datos de registro de eventos obtenidos de sistemas corporativos. Aunque el proceso intermodal es directo, los resultados del estudio revelaron que los contenedores pueden seguir más de 1000 posibles trayectorias diferentes. Algunas de estas desviaciones de trayectoria están relacionadas con deficiencias del proceso y puntos ciegos, mientras que otras se deben a errores de datos. Por ejemplo, el mismo contenedor aparece como entrante a Ford desde la terminal ferroviaria y saliente desde Ford hacia la terminal ferroviaria. El contenedor debería haberse marcado como completado y los cargos debieron haber cesado para el envío saliente. Otro ejemplo es que la minería de procesos reveló que el transportista ferroviario recogió el contenedor más reciente por encima del contenedor más antiguo, permitiendo que el contenedor más antiguo continuara acumulando cargos por detención, mientras que el contenedor reciente no generó cargos. Obtener información del mapa de procesos permite identificar y resolver problemas de datos e incluye acciones de control, como alertas por correo electrónico, para optimizar el proceso.

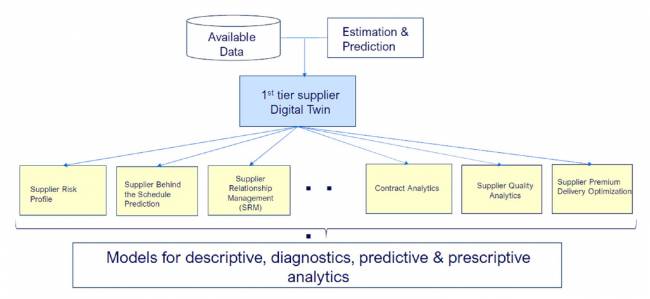

2.2.2. Capa de red de nivel 1

La segunda capa – red de nivel 1 – se caracteriza por visibilidad parcial y control parcial. Las áreas clave de enfoque de un gemelo digital en esta capa son minimizar los costos de materiales, garantizar la disponibilidad y calidad de las piezas, facilitar la colaboración y permitir la gestión proactiva del riesgo. La visibilidad parcial significa que solo algunos puntos de datos relevantes están disponibles, por ejemplo, ubicaciones de sitios, capacidad, capacidad de proceso, desempeño de calidad y entrega, herramental (potencialmente con sensores) y salud financiera (Fig. 4).

Con base en los datos disponibles combinados con análisis de datos, puede realizarse una variedad de análisis útiles, por ejemplo, riesgo de concentración de proveedores, perfil de riesgo de proveedores, predicciones de confiabilidad de entrega, análisis de calidad y contratos, y reducción de costos de flete premium. Las principales áreas de intercambio de información con proveedores de nivel 1 son capacidad de producción, trazabilidad de materiales, promesas de entrega y datos de huella de carbono. Por ejemplo, el pronóstico de faltas del proveedor (es decir, incidentes en los que la entrega de piezas de ensamblaje se retrasa más allá de su fecha programada de producción en las plantas de ensamblaje de Ford) se realiza utilizando aprendizaje profundo y análisis de supervivencia [15]. Nos remitimos a publicaciones previas de Simchi-Levi et al. [45], Sanci et al. [46] y Dolgui et al. [47] para detalles adicionales relevantes sobre los enfoques de Ford para identificar riesgos de proveedores, estrategias de mitigación de disrupciones y adaptación de la cadena de suministro, que en su conjunto constituyen una metodología novedosa, accionable y generalizable de resiliencia de la cadena de suministro basada en las métricas TTR (tiempo de recuperación), TTS (tiempo de supervivencia) y TTA (tiempo de adaptación).

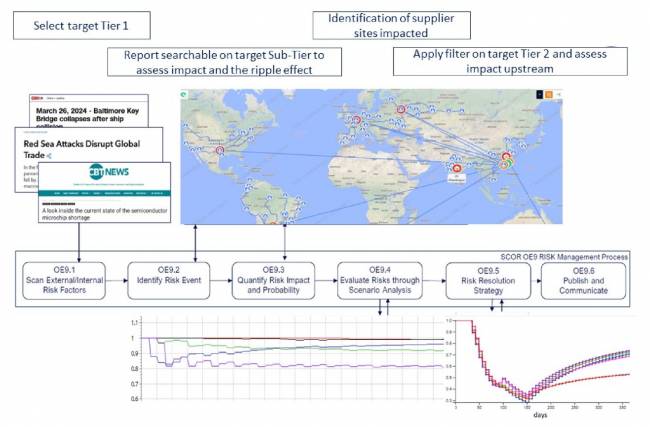

2.2.3. Capa de red de niveles profundos

La tercera capa – red de niveles profundos – se caracteriza por visibilidad muy limitada. La importancia de construir un gemelo digital (o al menos una sombra digital) para esta capa se destaca por la gestión de riesgos (por ejemplo, señales tempranas de futuros eventos disruptivos), el cumplimiento normativo (por ejemplo, detección de trabajo infantil) y la sostenibilidad. La iluminación de la cadena de suministro es por tanto de máxima importancia para la red de niveles profundos (Fig. 5).

La Fig. 5 visualiza la iluminación de la red de niveles profundos, la identificación de riesgos y el flujo de procesos de mitigación. Algunos escenarios para el despliegue de un gemelo digital de red de niveles profundos son los siguientes:

• Un terremoto acaba de golpear Japón. ¿Qué proveedores de nivel 1 podrían verse afectados? ¿Qué líneas de vehículos están potencialmente en riesgo?

• La demanda de airbags acaba de aumentar. ¿Qué proveedores de niveles profundos podrían experimentar un incremento de demanda como resultado?

• El proveedor de nivel 1 X acaba de reportar una escasez de piezas, citando escasez de material del nivel 2. El proveedor Y es la causa. ¿Qué otros proveedores de nivel 1 podrían estar en riesgo?

La capa de sombra/gemelo digital de niveles profundos se utiliza para simular escenarios de cadena de suministro para medir la respuesta de la tasa de eventos ante ajustes en los KPI, por ejemplo, un modelo de regresión lineal que describe cómo los cambios en los KPI influyen en las tasas de predicción de eventos. Dichas pruebas de esfuerzo de la cadena de suministro son de vital importancia para el análisis y monitoreo de riesgos y podrían ser uno de los principales incentivos para desarrollar SCDT. Por ejemplo, la fabricación de automóviles se ha visto ampliamente afectada por la escasez de semiconductores. Según informes, la industria automotriz global perdió aproximadamente 210 mil millones de dólares en ingresos en 2021 [48]. En los SCDT, los riesgos y disrupciones pueden detectarse de manera proactiva [12,24,38,47,49].

3. Marcos de implementación

Esta sección está dedicada al desarrollo de marcos de implementación para SCDT. De manera similar a la Sección 2, comenzamos delineando el estudio de caso de Ford y continuamos con una generalización de los conocimientos del campo.

3.1. Estudio de caso de Ford

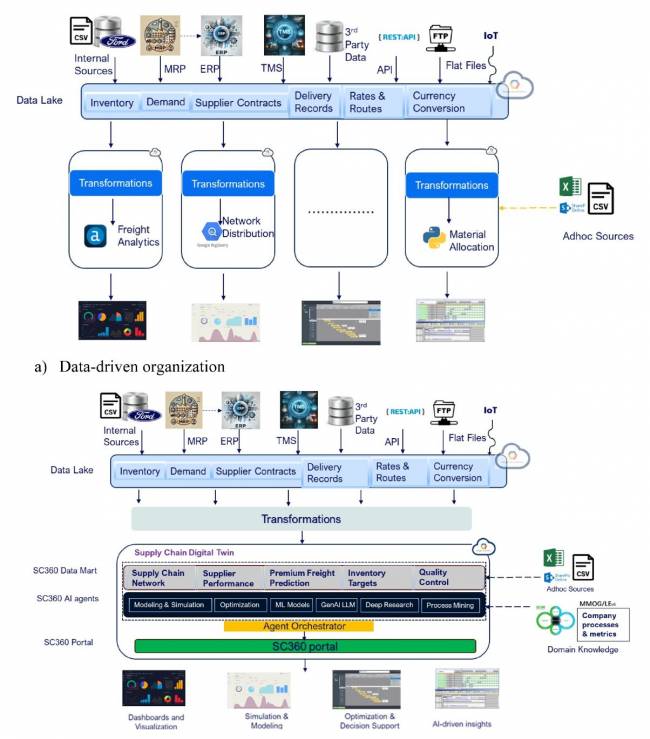

3.1.1. Arquitectura impulsada por datos

La arquitectura típica empresarial impulsada por datos se presenta en la Fig. 6a. La parte centralizada de esta arquitectura es un data lake o un data lakehouse basado en la nube. Un equipo global de datos es responsable de construir y mantener la infraestructura del data lakehouse, estableciendo y aplicando estándares de gobernanza, calidad y seguridad de los datos en toda la plataforma. Otras responsabilidades incluyen gestionar los canales de ingesta de datos, crear modelos de datos compartidos y fundamentales y conjuntos de datos curados dentro del lakehouse, y proporcionar herramientas, plataformas y soporte para el acceso y análisis de datos. En general, un equipo global de datos desarrolla capacidades de análisis avanzado o modelos complejos a nivel empresarial que benefician a múltiples equipos en toda la compañía.

Los equipos individuales de análisis de cadena de suministro se enfocan en áreas como transporte, almacenamiento, gestión de inventarios o desempeño de proveedores, recopilando datos relevantes, limpiándolos y construyendo productos analíticos – incluidos paneles de control, informes y modelos de optimización – para proporcionar información valiosa y eficiencias para funciones de gestión individuales. Si bien cada equipo sobresale dentro de su área específica, este enfoque puede conducir a silos analíticos donde los equipos de proyectos individuales carecen de una visión integrada y clara de cómo sus esfuerzos impactan la red de cadena de suministro más amplia e interconectada. Como resultado, comprender los impactos a nivel de sistema u optimizar a través de límites funcionales se vuelve un desafío.

Al reconocer las limitaciones impuestas por estas visiones fragmentadas y la necesidad de pasar de optimizar componentes individuales a optimizar realmente la cadena de suministro de extremo a extremo, el equipo de análisis de cadena de suministro debe adoptar un enfoque impulsado por gemelos digitales (Fig. 6b). Este paso no descarta su base impulsada por datos. En cambio, construye un modelo holístico sobre ella.

A un nivel más granular, un SCDT incluye múltiples fuentes de datos. Los datos de producción e inventario, información de proveedores, datos logísticos y demanda del mercado provienen de MRP, ERP, TMS, IoT y datos de terceros. Las técnicas de modelado como simulación, optimización e IA (por ejemplo, aprendizaje profundo y análisis de supervivencia) se utilizan a nivel analítico. Para medir el desempeño de la cadena de suministro, se emplean diversos indicadores, incluidos utilización de capacidad, entregas a tiempo, costos, piezas atrasadas y tasas de respuesta a eventos de riesgo.

A nivel estratégico, el objetivo final de la implementación de un SCDT es crear una réplica virtual viva de toda la cadena de suministro que pueda integrar datos de todas las fuentes internas y externas, simular interacciones complejas y proporcionar una visión holística que trascienda los silos funcionales. El diseño organizacional basado en gemelos digitales ofrece ventajas profundas para el equipo de análisis de la cadena de suministro. Fomenta una cultura de modelos digitales integrados y de alcance sistémico. Esto permite a los equipos desarrollar sus componentes o modelos analíticos específicos (sus “productos”) de manera autónoma, pero dentro del contexto del marco del gemelo digital, permitiéndoles ver instantáneamente cómo su pieza se conecta e influye en toda la cadena de suministro.

Además, el gemelo digital actúa como un mapa dinámico de la cobertura analítica de la cadena de suministro. Al visualizar qué partes del sistema físico están representadas y modeladas dentro del gemelo, el equipo de análisis puede identificar claramente productos analíticos existentes y, de manera crucial, resaltar brechas en la cobertura de datos o capacidades de modelado.

3.1.2. IA agentiva

Los avances recientes en tecnología de IA agentiva proporcionan una vía nueva y eficiente para integrar "soluciones puntuales" existentes en el entorno unificado del gemelo digital, amplificando su valor dentro del sistema más amplio y utilizando IA generativa [50–53]. La IA agentiva puede actuar como orquestadores y adaptadores inteligentes, permitiendo una interacción fluida entre los gemelos digitales, LLMs, modelos y sistemas de TI. Ahora podemos desplegar agentes de IA diseñados para comprender las interfaces y capacidades de sistemas específicos existentes.

Los agentes pueden recibir de manera inteligente solicitudes o datos del gemelo digital, interactuar dinámicamente con la herramienta relevante (por ejemplo, enviar parámetros para un cálculo de ruta, solicitar un pronóstico actualizado basado en un escenario simulado), manejar cualquier traducción o formato de datos necesario en tiempo real y luego devolver los resultados al entorno de simulación o análisis del gemelo digital [53]. Esto permite que el gemelo digital utilice la funcionalidad avanzada de estas herramientas autónomas como servicios dinámicos, incorporando sus resultados en la simulación y análisis general [54,55]. De este modo, los gemelos digitales pueden enriquecerse eficientemente mediante la incorporación de otras herramientas corporativas o el aprovechamiento de capacidades de proveedores externos. Por ejemplo, la IA agentiva puede integrar sistemas como anyLogistix con fuentes de datos externas (por ejemplo, datos de proveedores logísticos, datos meteorológicos, datos de mercados financieros) para proporcionar análisis de posibles escaseces, ofrecer recomendaciones sobre cambios en los cronogramas y potencialmente incluso ejecutar dichos cambios [4].

La IA agentiva ayuda a las organizaciones de análisis de cadena de suministro a capitalizar eficientemente sus inversiones existentes en herramientas especializadas mientras acelera el desarrollo y la riqueza del gemelo digital. El gemelo digital se transforma de un entorno principalmente de modelado y simulación a una plataforma dinámica capaz de orquestar flujos de trabajo analíticos complejos al seleccionar inteligentemente la herramienta más adecuada para cada tarea. Este enfoque garantiza que los potentes conocimientos y capacidades antes aislados en herramientas individuales ahora contribuyan directamente a la comprensión holística a nivel de sistema proporcionada por el gemelo digital. Refuerza aún más la capacidad del equipo para ver cómo todo se conecta en el panorama más amplio de la cadena de suministro y permite análisis predictivos y prescriptivos más sofisticados, como se implementa en el Portal Supply Chain 360 de Ford (cf. Fig. 6b).

Aprovechando la IA agentiva, los gemelos digitales no solo permitirán la extracción de información, sino que también informarán y alertarán a los gerentes sobre problemas y cuellos de botella actuales, sugiriendo políticas y direcciones de mejora mediante visualización del desempeño. Como señala Ivanov [1], “los gemelos digitales pueden convertirse en ‘compañeros digitales’ para los gerentes proporcionando apoyo a la toma de decisiones mediante la adquisición de datos en tiempo real y la simulación de los posibles resultados de ciertas decisiones (por ejemplo, políticas alternativas de recuperación tras una disrupción o cambios en la huella ambiental debido a un rediseño de la cadena de suministro). Los gemelos digitales también pueden recibir la competencia de tomar decisiones (por ejemplo, realizar pedidos en un sistema de control de inventario). Lo más importante, los gemelos digitales ofrecen apoyo a decisiones en tiempo real impulsadas por datos. Se necesita más investigación para examinar hasta qué punto el acceso continuo a datos en tiempo real ayuda a los gerentes en la toma de decisiones.”

Un punto importante es la cuestión organizacional. ¿Quién debe construir los SCDT? El departamento de análisis de datos es un orquestador natural para la transición de grandes volúmenes de datos hacia sistemas y organizaciones de soporte a decisiones basadas en gemelos digitales. La organización está vinculada a la tecnología. Como se indica en [1], “las capacidades analíticas son la columna vertebral de los gemelos digitales. El modelado puede suponer apoyo a la toma de decisiones (decisiones finales con humanos) o toma de decisiones por IA. La optimización, la simulación de eventos discretos, las redes neuronales, el aprendizaje automático, el aprendizaje por refuerzo, el modelado basado en agentes y la dinámica de sistemas permiten la implementación de un amplio rango de algoritmos descriptivos, predictivos y prescriptivos […]. Mientras que los modelos impulsados por datos en tiempo real constituyen una visión estrecha de los gemelos digitales (es decir, un gemelo digital como un paquete de software independiente), en un sentido más amplio, los gemelos digitales pueden considerarse como una combinación de diferentes sistemas de información y modelos.” Un SCDT combina datos, análisis y visualización: los tres componentes están integrados dentro de los departamentos de análisis de datos.

3.2. Marco generalizado de implementación

3.2.1. Principios generales

Nuestras observaciones de las prácticas de la industria muestran que el desarrollo de datos y análisis en la cadena de suministro ocurre con frecuencia de manera ad hoc. Las empresas incorporan todos los datos de los sistemas empresariales centrales y luego desarrollan análisis basados en las solicitudes del cliente interno. En cada solicitud, normalmente analizan si disponen de los datos y, si no, se inician proyectos de adquisición o ingestión de datos. Las empresas no tienen un plan claro de qué datos necesitan realmente hasta que los clientes los solicitan para resolver un problema específico. Incluso si las empresas ahora tienen todos los datos relevantes en un único data mart en la nube, esto todavía no es un gemelo digital; es solo una réplica digital. Un gemelo digital no es únicamente una réplica digital de un producto o sistema, sino que también proporciona una representación clara y fácil de entender del estado actual y las proyecciones futuras. Un gemelo digital también debe proporcionar soporte a la toma de decisiones para la gestión eficiente de procesos de la cadena de suministro e identificar los principales cuellos de botella del sistema para impulsar la innovación y la transformación dentro del sistema.

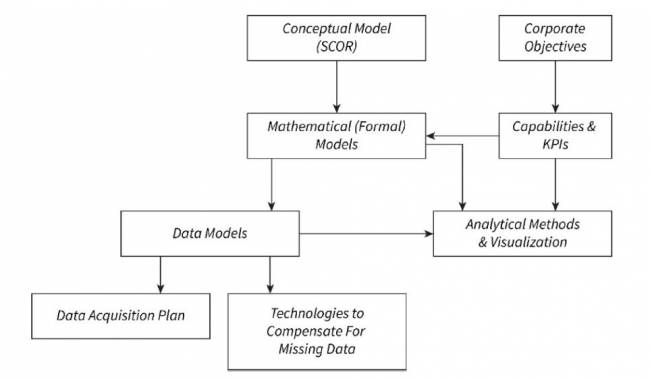

La diferencia clave en nuestro enfoque es que comenzamos con los modelos y luego los mapeamos a las fuentes de datos existentes. De este modo, tenemos una hoja de ruta clara para la adquisición de datos o para desarrollar técnicas que compensen la ausencia de datos. También separamos el desarrollo de capacidades y la adquisición de datos (Fig. 7).

Al considerar un SCDT de extremo a extremo, tratamos con un ecosistema digital altamente heterogéneo. Algunos de sus elementos tendrán un alto grado de digitalización con flujos de datos en tiempo real provenientes de IoT y estarán representados por sus propios gemelos digitales, por ejemplo, la red intracorporativa o gemelos digitales individuales como el gemelo digital de la línea de ensamblaje. Otras áreas tendrán distintos sistemas transaccionales de TI con diferentes niveles de disponibilidad y frecuencia de actualización de datos o sin datos directos, por ejemplo, la red de niveles profundos. El papel de los gemelos digitales es integrar todas estas diferentes fuentes de datos, compensando las fuentes faltantes mediante la construcción de sensores virtuales utilizando IA y aprendizaje automático. Además, enmarcar el problema de desarrollo como un diseño de gemelo digital permite identificar áreas dentro de la cadena de suministro donde existen brechas digitales, lo que permite priorizar los esfuerzos de digitalización.

El desarrollo del gemelo digital comienza con la recopilación de modelos y datos para calibrar el modelo. De esta manera, también puede guiar la priorización de los datos que se deben incorporar. Un modelo conceptual del proceso de la cadena de suministro (por ejemplo, utilizando SCOR) se traduce en un modelo formal. Puede ser un modelo formal como una Red de Petri, a partir del cual pueden generarse modelos de optimización y simulación [56]. Obviamente, no hablamos de un único modelo, sino de una combinación de múltiples modelos en diferentes niveles de jerarquía. Por ejemplo, el flujo de materiales puede representarse mediante una Red de Petri. Luego, los enlaces de transporte individuales pueden representarse mediante otros modelos individuales. Por ejemplo, un almacén en el nivel alto de la jerarquía puede representarse como un lugar o una transición, pero luego el modelo detallado de operación del almacén puede representarse mediante su propio gemelo digital. Posteriormente, pueden desarrollarse modelos para abastecimiento, pagos y auditoría. Para el modelo de datos, se puede comenzar con los modelos de datos del ERP o del TMS y ampliarlos proporcionando plantillas y ejemplos.

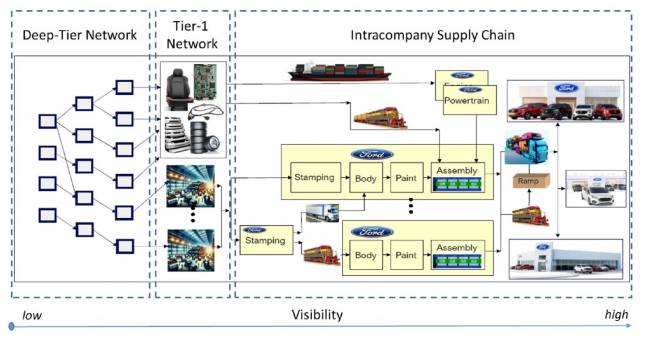

En la Fig. 8 se resume un marco generalizado de implementación de SCDT.

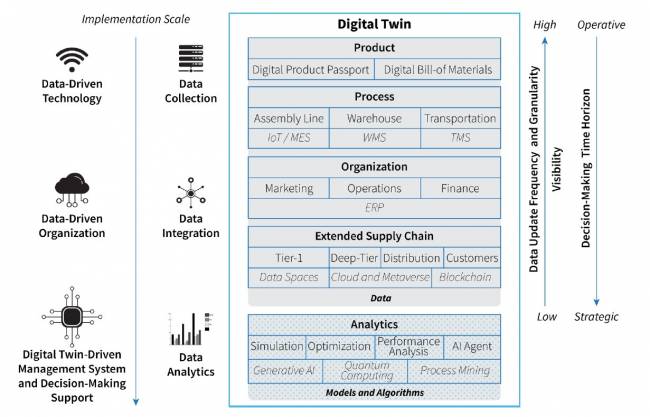

El marco generalizado propuesto de implementación de SCDT tiene dos dimensiones: escala de implementación y alcance de implementación.

3.2.2. Capas de escala de implementación

La escala de implementación se compone de tres etapas: recopilación de datos, integración de datos y análisis de datos. Permite una transición desde la tecnología impulsada por datos, pasando por la organización impulsada por datos, hacia sistemas de soporte a decisiones de gestión digital y la construcción de SCDT. La primera etapa es tecnología impulsada por datos. ERP (planificación de recursos empresariales), TMS (sistemas de gestión del transporte), WMS (sistema de gestión de almacenes), MES (sistema de ejecución de manufactura), sensores, RFID y 5G son tecnologías para el seguimiento y la recopilación de datos en la cadena de suministro.

La segunda etapa es organización impulsada por datos. Los gemelos digitales reflejan las organizaciones de la cadena de suministro y permiten nuevas capacidades de gestión. Al recopilar todos los datos en la nube y en plataformas colaborativas y utilizando Internet de las Cosas y Blockchain, se hace posible desarrollar un espacio integrado de información [57]. La tercera etapa está relacionada con el conocimiento y el análisis. Esta etapa se refiere a las interfaces humano-máquina, y es donde los datos digitales y la información se introducen en los gemelos digitales para el soporte a la toma de decisiones.

En esta etapa se fusionan datos, modelos semánticos, modelos de procesos y análisis de datos. En las empresas, diferentes tareas de gestión se realizan con frecuencia en distintos espacios de datos. Por ejemplo, utilizando lenguaje natural de procesos (NPL) y modelos de lenguaje (LLM), los gerentes pueden hacer consultas a los espacios de datos y obtener informes. Sin embargo, sigue siendo un entorno multitarea cuando diferentes tareas (por ejemplo, compras, planificación de materiales y gestión de inventarios) se realizan con herramientas diferentes. El gemelo digital se supone que es una plataforma integrada donde, por ejemplo, un director de abastecimiento puede obtener una vista completa del gasto de proveedores, el desempeño de entrega y el historial de calidad en un único espacio digital [58]. Además, en última instancia, los gemelos digitales no solo deben permitir la extracción de información, sino también informar y alertar por sí mismos a los gerentes sobre problemas y cuellos de botella actuales, sugiriendo políticas de mejora y direcciones mediante visualización del desempeño. Un componente importante de esta tercera etapa de implementación es la minería de procesos, que permite replicar los procesos empresariales en la organización (por ejemplo, adquisiciones, planificación de producción y control de envíos) en el gemelo digital y garantizar el uso específico y detallado del análisis de datos.

3.2.3. Capas de alcance de la implementación

El alcance de la implementación presenta un diseño de cuatro niveles, que incluye niveles de producto, proceso, organización y cadena de suministro extendida. En el primer nivel, los gemelos digitales de productos pueden estar respaldados por inteligencia de listas de materiales (BOM) y pasaportes digitales de productos, además de los modelos tradicionales de productos digitales (por ejemplo, CAD). Los gemelos digitales de procesos – el segundo nivel – se crean a nivel de línea de ensamblaje, almacén y transporte, respaldados por dispositivos IoT, TMS y WMS. En los niveles tercero y cuarto, los gemelos digitales organizacionales y de la cadena de suministro son habilitados por ERP, espacios de datos en la nube, blockchain y el Metaverso.

Un tema importante en el diseño de los gemelos digitales es la actualización de datos en tiempo real o casi en tiempo real y, en general, la frecuencia de actualización y la granularidad. El marco generalizado propuesto de implementación de SCDT establece una conexión lógica entre la visibilidad de los datos, la frecuencia de actualización de los datos, la granularidad y el horizonte temporal de la toma de decisiones. Mientras que los gemelos digitales de nivel inferior (por ejemplo, un gemelo digital de línea de ensamblaje) deben proporcionar representación en tiempo real y es posible usar sensores IoT, los gemelos digitales de red pueden tener una frecuencia de actualización menor adecuada para el soporte a decisiones; en otras palabras, actualizaciones justo a tiempo adecuadas para los requisitos del soporte a decisiones.

Los objetivos principales del SCDT son decisiones tácticas y estratégicas, mientras que la necesidad de monitoreo en tiempo real puede delegarse a los gemelos digitales de nivel inferior correspondientes. Por ejemplo, un gemelo digital de línea de ensamblaje tiene conexión directa con el IoT del piso de planta y puede proporcionar datos agregados al nivel de cadena de suministro (véase también Fig. 3). Al mismo tiempo, se vuelve posible hacer una transición fluida del nivel de red al nivel de línea de ensamblaje. Por ejemplo, si una empresa cambia un plan de producción debido a la disponibilidad de suministros, un gemelo digital de línea de ensamblaje simula cómo la nueva mezcla de productos afectará el desempeño de la línea, desglosando el análisis al nivel de cada estación de trabajo. La Fig. 8 destaca la jerarquía de los gemelos digitales, donde el SCDT integra y depende de los gemelos digitales de nivel inferior, como WMS, transporte, planta o máquina. En consecuencia, un SCDT puede no interactuar directamente con el objeto físico a través de IoT, pero obtiene los datos relevantes de gemelos digitales de nivel inferior.

4. Discusión

En esta sección, discutimos las implicaciones teóricas, su relevancia para gerentes y responsables de políticas públicas, las limitaciones del estudio y posibles líneas para futuras investigaciones.

4.1. Implicaciones para la teoría, los gerentes y los responsables de políticas públicas

Basándonos en la experiencia práctica y en el análisis conceptual realizado, proponemos cuatro principios principales para el diseño, la tecnología y la implementación de SCDT, discutiendo sus implicaciones.

4.1.1. Principio 1: Enfoques orientados al objeto y orientados a los datos para el diseño y la adaptación de SCDT

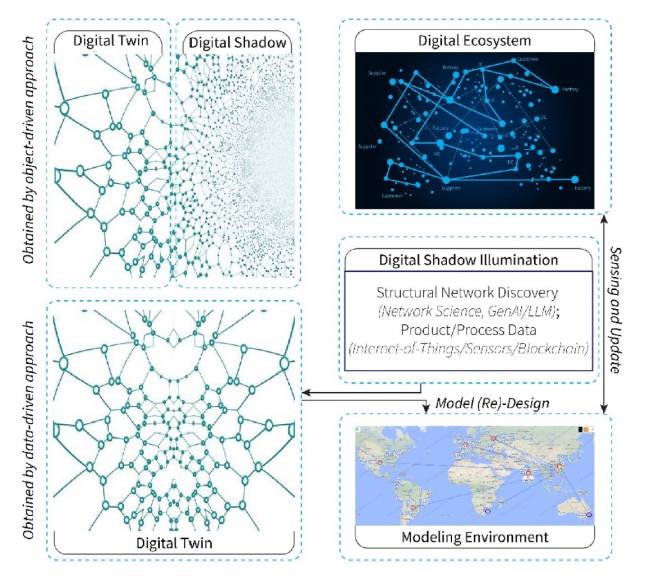

En línea con el estudio de Ivanov [18], nuestra experiencia práctica en la construcción de un SCDT en Ford ha confirmado que existen dos enfoques principales para construir gemelos digitales: el enfoque orientado al objeto (es decir, de arriba hacia abajo) y el enfoque orientado a los datos (es decir, de abajo hacia arriba). El enfoque orientado al objeto es más tradicional y puede utilizarse cuando la naturaleza de los sistemas a copiar digitalmente es estática. Este enfoque significa que un humano es capaz de observar un objeto físico (por ejemplo, una pieza de fabricación) y crear su réplica digital. El enfoque basado en datos supone que un objeto real no puede observarse completamente y que dicho objeto está sujeto a dinámicas estructurales y de procesos que modifican sus sistemas y operaciones con el tiempo. Como tal, los gemelos digitales no se “construyen”, sino que emergen de los datos, atributos y conocimientos sobre un sistema o fenómeno. De esta manera, ayudan a los humanos a reconocer, comprender y observar los sistemas que poseen y gestionan (por ejemplo, mediante un mapeo de cadena de suministro basado en datos) y, lo más importante, los gemelos digitales se adaptan de manera descentralizada siguiendo la dinámica y la evolución del sistema a lo largo del tiempo.

El enfoque orientado a los datos para el diseño y la adaptación de gemelos digitales se basa en la noción de un ecosistema digital de cadena de suministro, que es un espacio digital que integra datos sobre la cadena de suministro. En lugar de ser construidos explícitamente, los gemelos digitales impulsados por datos y conocimiento emergen de los datos, atributos y percepciones sobre un sistema o fenómeno. Este enfoque permite a los responsables de la toma de decisiones reconocer, comprender y observar los sistemas que gestionan, como mediante el mapeo de cadena de suministro basado en datos. Más importante aún, los gemelos digitales en este marco se adaptan de manera descentralizada, evolucionando en respuesta a la dinámica y los cambios del sistema con el tiempo.

Un desafío clave en el desarrollo de gemelos digitales es la estructura siempre cambiante de las redes y los procesos. Las cadenas de suministro son inherentemente dinámicas y se caracterizan por una evolución continua de estructuras y procesos [59]. Esta complejidad dificulta la construcción de gemelos digitales utilizando un enfoque de arriba hacia abajo orientado al objeto. En cambio, se prefiere un enfoque descentralizado de abajo hacia arriba, impulsado por datos y conocimiento.

Esta metodología de abajo hacia arriba orientada a los datos puede extenderse más allá de la creación del gemelo digital hacia la construcción de modelos basados en gemelos digitales. A diferencia de los modelos tradicionales de simulación, que dependen del conocimiento humano y son propensos a la incompletitud e imprecisiones, los ecosistemas digitales y los gemelos digitales pueden automatizar tanto la creación de modelos como, lo que es más importante, su adaptación. Esta automatización garantiza que los modelos sigan siendo relevantes y reactivos a la dinámica del sistema con el tiempo. La IA generativa y la IA agentiva proporcionan tecnologías para la optimización interactiva y la modelación por simulación reforzadas mediante creatividad, adaptación, razonamiento, ubicuidad y sincronización.

Enfatizamos que los enfoques orientados a los datos y orientados al objeto para SCDT no son contradictorios, sino complementarios. En combinación, ayudan a garantizar la mayor precisión posible de los gemelos digitales y proporcionan un soporte mejorado para que los gerentes tomen decisiones informadas (Fig. 9).

El enfoque orientado al objeto proporciona una observabilidad inicial, aunque parcial, de la cadena de suministro, estableciendo los determinantes clave para el desarrollo de modelos analíticos. El enfoque orientado a los datos luego llena los vacíos, añadiendo detalles faltantes y mejorando la visibilidad al iluminar sombras digitales que no fueron completamente capturadas mediante el método orientado al objeto. Juntos, estos enfoques crean un gemelo digital más completo y adaptable, capturando conocimiento, modelos y datos e integrando ecosistemas, gemelos digitales y sombras digitales.

4.1.2. Principio 2: La visibilidad como eje central del diseño y la tecnología del gemelo digital

En primer lugar, diferentes escalones de la cadena de suministro pueden ser observados por las empresas con distintos grados de precisión. Por ejemplo, los datos intracorporativos suelen tener suficiente calidad, completitud y precisión. Los datos de proveedores de primer nivel (Tier-1) también están disponibles en los sistemas típicos de TI empresarial basados en contratos directos y documentos de entrega. Los datos de proveedores de segundo nivel (Tier-2) pueden ser menos completos y precisos, pero aún parcialmente disponibles (por ejemplo, en la industria automotriz). También pueden obtenerse datos del sistema de distribución aguas abajo. Sin embargo, los datos de proveedores de tercer nivel (Tier-3) y posteriores, así como los datos logísticos de última milla, no están disponibles en muchos casos. En segundo lugar, las cadenas de suministro son sistemas dinámicos. Sus estructuras, políticas operativas y relaciones comprador-proveedor cambian con el tiempo. Por lo tanto, los gemelos digitales también deben adaptarse para seguir siendo una herramienta significativa de soporte a la toma de decisiones. La adaptación manual de gemelos digitales es difícilmente realista. Además, los gemelos digitales contienen modelos analíticos de cadena de suministro, por ejemplo, simulación de inventarios y optimización de redes [60,61]. Estos modelos también requieren adaptaciones cuando la cadena de suministro cambia. En este contexto, un enfoque orientado a los datos para el diseño y la adaptación de gemelos digitales puede ser importante tanto para el progreso teórico como para su aplicación práctica [62,63].

Nuestro marco generalizado propuesto de diseño de SCDT se basa en principios de visibilidad (Fig. 10).

La visibilidad de los datos y la complejidad del diseño del gemelo digital son los principales determinantes del marco propuesto en la Figura 10. Mientras que la capa de cadena de suministro intracorporativa ofrece la mayor visibilidad, esta disminuye al avanzar aguas arriba en la cadena, con el grado más bajo de visibilidad en los niveles profundos. Este nivel profundo presenta los mayores desafíos en términos de diseño de gemelos digitales debido a la baja visibilidad. Mostramos cómo los gemelos digitales pueden ayudar a mejorar el cumplimiento de proveedores, predecir interrupciones, mejorar la disponibilidad de contenedores (logística) y la calidad de datos.

Notamos que nuestro estudio de caso se basa en la perspectiva del OEM, centrándose principalmente en la cadena de suministro aguas arriba. En general, el marco de la Fig. 10 puede extenderse a la cadena de suministro aguas abajo, incluidos clientes directos con visibilidad parcial y mercados aguas abajo con visibilidad limitada. Esto representa un área interesante para futuras investigaciones.

4.1.3. Principio 3: Los gemelos digitales son integradores de datos y conocimiento

En esencia, los gemelos digitales son integradores de soporte a la toma de decisiones. Una cadena de suministro física es esencialmente una combinación de datos y conocimiento sobre flujos materiales, de información y financieros. En otras palabras, un responsable de decisiones (sujeto) observa la cadena de suministro (objeto) mediante datos e información. Al integrar datos con conocimiento experto, se desarrollan modelos de cadena de suministro para representar los procesos físicos de la cadena, estos y las reglas de decisión. Los resultados de la modelación sirven para la previsión, la optimización y la simulación, por ejemplo, ayudando a evaluar los impactos de desarrollos de mercado, interrupciones y cambios en políticas de producción y pedido.

Sin embargo, dado que nuestros datos y conocimiento sobre la cadena de suministro son inherentemente incompletos, los modelos también tendrán limitaciones. Para mejorar la completitud, exactitud y validez del modelo, debe considerarse el entorno. El entorno representa un espacio de incertidumbre que puede ser completamente conocido (por ejemplo, descrito mediante distribuciones de probabilidad), parcialmente conocido o totalmente desconocido. A medida que la cadena de suministro evoluciona, los responsables de decisiones aprenden más sobre el sistema y su entorno, reduciendo la incertidumbre y mejorando la fiabilidad del modelo. Por ejemplo, al incorporar datos de disrupciones externas y el conocimiento del responsable de decisiones, estos pueden utilizarse para pruebas de estrés de resiliencia [12,45].

El análisis presentado anteriormente muestra que los gemelos digitales son (i) mucho más que una simple observación por parte del responsable de decisiones de un objeto físico y (ii) evolucionan con el tiempo. Con base en la observabilidad tanto del objeto físico como de su modelo digital, pueden desarrollarse gemelos digitales basados en datos recopilando información de la cadena de suministro física y permitiendo la creación automática de modelos.

4.1.4. Principio 4: Adaptación continua del SCDT

Nuestros hallazgos contribuyen a una comprensión más profunda del diseño de gemelos digitales. ¿Qué significa cuando decimos “construir un gemelo digital”? Cuando construimos una casa, existirá en la forma en que fue construida durante décadas (o quizás siglos si está bien construida). Un gemelo digital replica un sistema físico que cambia en el tiempo, y bastante rápido. Para ser un entorno adecuado y confiable de soporte a decisiones, un SCDT debe adaptarse a los cambios en las cadenas de suministro físicas. Nos gustaría enfatizar que cuando decimos “estamos construyendo un gemelo digital”, esto significa esencialmente crear un conjunto de modelos, estructuras, procedimientos, plantillas, tecnologías y algoritmos para integrar datos y conocimiento sobre la cadena de suministro y utilizar estos datos y conocimiento para la construcción de modelos de optimización y simulación, adaptación de modelos, análisis, control, monitoreo y retroalimentación, visualización del desempeño y recomendaciones de decisiones [52,64,65].

4.2. Limitaciones y áreas de investigación futura

4.2.1. Limitaciones de este estudio

En este artículo, nos restringimos a la SCDT aguas arriba. La extrapolación de los principios y tecnologías propuestos hacia la parte aguas abajo puede ser un siguiente paso interesante y lógico. También somos conscientes de las limitaciones relacionadas con generalizaciones basadas en un único estudio de caso. En el futuro, se dará especial atención a los problemas organizacionales y tecnológicos para la implementación de gemelos digitales. Tareas organizacionales como la transición de tecnología impulsada por datos a organización impulsada por datos y luego hacia sistemas de soporte a decisiones impulsados por gemelos digitales requieren atención específica.

Desde el punto de vista tecnológico, los problemas de interoperabilidad y la integración de IA agentiva serán áreas importantes de investigación. Específicamente, la IA puede utilizarse en tres direcciones principales, por ejemplo, construcción de modelos basados en datos, análisis de desempeño basado en datos e identificación de cuellos de botella, y soporte a decisiones basado en datos (por ejemplo, control de reposición de inventario y selección de proveedores). El futuro mostrará cuánto pueden contribuir las tecnologías de IA disponibles a los gemelos digitales y en qué medida puede implementarse organizacional y técnicamente una colaboración humano-IA.

4.2.2. Desafíos en la implementación práctica de SCDT

A pesar de la variedad de ventajas y beneficios que ofrecen los gemelos digitales, existen barreras y desafíos para su implementación en la vida real. La primera parte de estos desafíos está relacionada con la complejidad. Las cadenas de suministro comprenden varias capas, incluidas redes de proveedores, líneas de ensamblaje y logística. Crear un gemelo digital universal con integración de datos sin interrupciones para un sistema tan complejo y descentralizado puede describirse en teoría. Sin embargo, es casi imposible implementarlo en la práctica debido a barreras tecnológicas y organizacionales.

El segundo grupo de desafíos se relaciona con los datos. Visibilidad, exactitud, contexto en tiempo real, actualizaciones, seguridad: esto es solo una parte de los problemas relacionados con los datos que enfrentan las empresas al construir gemelos digitales. Finalmente, deben mencionarse los desafíos relacionados con la IA. Incluso si la IA abre nuevas y disruptivas direcciones para la construcción de modelos, resolución de modelos, ingeniería de datos y creación de prototipos de gemelos digitales e interfaces de usuario, deben considerarse temas como la confianza respecto a la calidad, disponibilidad y razonamiento de los datos, alucinaciones (por ejemplo, en caso de datos faltantes o fechas de calendario), altos costos energéticos y computacionales, inconsistencia en el razonamiento y respuestas no deterministas, desafíos éticos, sociales, legales y regulatorios, y problemas de ciberseguridad.

5. Conclusiones

Los gemelos digitales para manufactura, logística y cadenas de suministro son de creciente interés para investigadores y profesionales. Si bien se han propuesto múltiples conceptos teóricos, existe una falta de planos de implementación práctica. En este estudio, ofrecimos un marco generalizado de tres capas para el diseño de SCDT basado en el enfoque de Ford. También proporcionamos nuestra definición de SCDT como un integrador de datos, tecnología digital, gestión, IA y análisis.

Primero, definimos un diseño multicapa de SCDT, donde las capas se clasifican según la visibilidad de los datos. Segundo, delineamos pasos de implementación para la transición de organizaciones impulsadas por datos a sistemas de gestión impulsados por gemelos digitales. Tercero, se propuso una visión tecnológica de la integración de datos en gemelos digitales. En resumen, proporcionamos contribuciones tanto teóricas como prácticas mediante el estudio de caso de Ford, basadas en aplicabilidad real y conocimientos accionables.

Nuestros marcos y ejemplos prácticos en Ford Motor Company pueden ser útiles tanto para académicos como para profesionales al diseñar e implementar SCDT. Hasta donde sabemos, nuestro artículo es el primero en la literatura en presentar el diseño y la implementación de un SCDT a escala con una integración de perspectivas de gestión, tecnología y organización. Un SCDT debidamente desarrollado puede permitir mejoras en el desempeño operativo, visibilidad de extremo a extremo, integración de IA agentiva en la toma de decisiones y pruebas de estrés de la cadena de suministro, así como crear un nuevo enfoque para gestionar la cadena de suministro.

Declaración de contribución de autoría

Dmitry Ivanov: Redacción – borrador original, Visualización, Metodología, Conceptualización.

Oleg Gusikhin: Redacción – borrador original, Visualización, Investigación, Conceptualización.

Editor

Dr J Zhu

Declaración de conflicto de intereses

Los autores declaran que no tienen intereses financieros o relaciones personales que pudieran haber influido en el trabajo presentado en este artículo.

Agradecimiento

Agradecemos al equipo revisor por los comentarios minuciosos y útiles, que nos han ayudado enormemente a mejorar el contenido y la presentación del artículo en la revisión.

Disponibilidad de datos

Los datos utilizados son confidenciales.

Referencias

[1] Ivanov D. Conceptualisation of a 7-element digital twin framework in supply chain and operations management. Int J Prod Res 2024;62(6):2220–32.

[2] van der Valk H, Strobel G, Winkelmann S, Hunker J, Tomczyka M. Supply chains in the era of digital twins – a review. Procedia Comput Sci 2022;204:156–63. 2022.

[3] Tozanli ¨ O, Sa´ enz ME. Unlocking the potential of digital twins in supply chains. MIT Sloan Manag Rev 2022. August 2022.

[4] Ivanov D, Dolgui A. A digital supply chain twin for managing the disruptions risks and resilience in the era of Industry 4.0. Prod Plan Control 2021;32(9):775–88.

[5] Le TV, Fan R. Digital twins for logistics and supply chain systems: Literature review, conceptual framework, research potential, and practical challenges. Comput Ind Eng 2024;187:109768.

[6] IBM (2021). What is digital twin? https://www.ibm.com/topics/what-is-a-digital-t win#:~:text=A%20digital%20twin%20is%20a,reasoning%20to%20help%20decis ion%2Dmaking, accedido el April 20, 2025.

[7] AIMMS (2022). What is a digital supply chain twin and how can it support your strategic decisions? https://www.aimms.com/story/what-is-a-digital-supply-cha in-twin-and-how-can-it-support-your-strategic-decisions/, accedido el April 20, 2025.

[8] CatenaX (2025). https://catenax-ev.github.io/docs/next/standards/CX-0002-Digi talTwinsInCatenaX, accedido el April 21, 2025.

[9] Freese F, Ludwig A. A conceptual framework for supply chain digital twins – development and evaluation. Int J Logist Res Appl 2024:1–23. https://doi.org/ 10.1080/13675567.2024.2324895.

[10] Sharma A, Kosasih E, Zhang J, Brintrup B, Calinescu A. Digital Twins: State of the art theory and practice, challenges, and open research questions. J Ind Inf Integr 2022;30:100383.

[11] Badakhshan E, Ball P. Applying digital twins for inventory and cash management in supply chains under physical and financial disruptions. Int J Prod Res 2023;61 (15):5094–116.

[12] Ivanov D. Intelligent digital twin (iDT) for supply chain stress-testing, resilience, and viability. Int J Prod Econ 2023;263:108938.

[13] Ashraf M, Eltawil A, Ali I. Disruption detection for a cognitive digital supply chain twin using hybrid deep learning. Oper Res Int J 2024;24:23. https://doi.org/ 10.1007/s12351-024-00831-y.

[14] Cimino A, Longo F, Mirabelli G, Solina V, Veltri P. Enhancing internal supply chain management in manufacturing through a simulation-based digital twin platform. Com-Puters Ind Eng 2024;198:110670.

[15] Li X, Krivtsov V, Pan C, Nassehi A, Gao RX, Ivanov D. End-to-end supply chain resilience management using deep learning, survival analysis, and explainable artificial intelligence. Int J Prod Res 2025;63(3):1174–202.

[16] Corsini RR, Costa A, Fichera S, Framinan JM. Digital twin model with machine learning and optimization for resilient production-distribution systems under disruptions. Comput Ind Eng 2024;191:110145.

[17] Dolgui A, Ivanov D. Internet of behaviors: conceptual model, practical and theoretical implications for supply chain and operations management. Int J Prod Res 2025;63(1):1–8.

[18] Ivanov D. Conceptual and formal models for design, adaptation, and control of digital twins in supply chain ecosystems. OMEGA 2025;137:103356.

[19] Lim KYH, Dang LV, Chen CH. Incorporating supply and production digital twins to mitigate demand disruptions in multi-echelon networks. Int J Prod Econ 2024;273: 109258.

[20] Zaidi SAH, Khan SA, Chaabane A. Unlocking the potential of digital twins in supply chains: a systematic review. Supply Chain Anal 2024;7:100075.

[21] Ivanov D. Digital supply chain management and technology to enhance resilience by building and using end-to-end visibility during the COVID-19 pandemic. IEEE Trans. Eng. Manag. 2024;71:10485–95.

[22] Holzwarth A, Staib C, Ivanov D. Building viable digital business ecosystems with collaborative supply chain platform SupplyOn. In: Dolgui A, Ivanov D, Sokolov B, editors. Supply Network Dynamics and Control. Cham: Springer; 2022. p. 187–210.

[23] Liu Y, Pan S, Ballot E. Unveiling the potential of digital twins in logistics and supply chain management: Services, capabilities, and research opportunities. Digit Eng 2024;3:100025.

[24] Lv Z, Qiao L, Mardani A, Lv H. Digital twins on the resilience of supply chain under COVID-19 pandemic. IEEE Trans Eng Manag 2024;71:10522–33.

[25] Wiberg H, Dai T, Lam H, Kulkarni R. Synergizing artificial intelligence and operations research: Perspectives from INFORMS fellows on the next frontier. INFORMS J Data Sci 2025. https://doi.org/10.1287/ijds.2025.0077.

[26] Ivanov D, Dolgui A, Sokolov B. Cloud supply chain: integrating industry 4.0 and digital platforms in the “supply chain-as-a-service. Transp Res 13 E: Logist Transp Rev 2022;160:102676.

[27] MacCarthy B, Ivanov D. The Digital Supply Chain—emergence, concepts, definitions, and technologies. In: MacCarthy B, Ivanov D, editors. The Digital Supply Chain. Amsterdam: Elsevier; 2022. p. 3–14.

[28] Stadtfeld GM, Lienemann R, Gruchmann T. An analysis of digital twin technologies enhancing supply chain viability: empirical evidence from multiple cases. Prod Plan Control 2024:1–17. https://doi.org/10.1080/09537287.2024.2415418.

[29] Jahani H, Jain R, Ivanov D. Data science and big data analytics: a systematic review of methodologies used in the supply chain and logistics research. Ann Oper Res 2023. https://doi.org/10.1007/s10479-023-05390-7.

[30] Zheng X, Lu J, Kiritsis D. The emergence of cognitive digital twin: vision, challenges and opportunities. Int J Prod Res 2022;60(24):7610–32.

[31] Papanagnou C, Seiler A, Spanaki K, Papadopoulos T, Bourlakis M. Data-driven digital transformation for emergency situations: The case of the UK retail sector. Int J Prod Econ 2022;250:108628.

[32] Ivanov D. A survey of system-cybernetic principles in supply chain resilience: viability, artificial intelligence, digital twins, and ecosystems. Intern. J. Syst. Sci. 2025. https://doi.org/10.1080/00207721.2025.2519204.

[33] Jesus V, Kalaitzi D, Batista L, Lopez NL. Digital twins of supply chains: a systems approach. IEEE Trans Eng Manag 2024;71:14915–32.

[34] Choi TM, Kumar S, Yue X, Chan HL. Disruptive Technologies And Operations Management in the Industry 4.0 Era And Beyond, 31. Production and Operations Management; 2022. p. 9–31.

[35] Xiao J, Ma S, Wang S, Huang GQ. Meta-inventory management decisions: a theoretical model. Int J Prod Econ 2024;275:109339.

[36] Lugaresi G, Gangemi S, Gazzoni G, Matta A. Online validation of digital twins for manufacturing systems. Comput Ind 2023;150:103942.

[37] Tan B, Matta A. The digital twin synchronization problem: framework, formulations, and analysis. IISE Trans 2023;56(6):652–65.

[38] Ren X, Zhao N. The risk management of customized product supply chains based on digital twin technology. Int J Prod Res 2025. https://doi.org/10.1080/ 00207543.2025.2552293.

[39] Ford (2025). https://www.fromtheroad.ford.com/us/en/articles/2025/ford-owne d-american-battery-plant-future-electric-vehicles, accedido el September 23, 2025.

[40] Alfred Ostrowski D, Graham B, Gusikhin O. A discrete simulation framework for part replenishment optimization. In: Proceedings of the 3rd International Conference on Simulation and Modeling Methodologies, Technologies and Applications. SIMULTECH; 2013. p. 467–73. 2013.

[41] Ketokivi M, Choi T. Renaissance of case research as a scientific method. J oper manag 2014;32(5):232–40.

[42] Onaji I, Tiwari D, Soulatiantork P, Song B, Tiwari A. Digital twin in manufacturing: conceptual framework and case studies. Int j comput integr manuf 2022;35(8): 831–58.

[43] Nguyen P, Ivanov D. A two-layer digital twin for implementing simultaneous resilience strategies in electronics manufacturing. IFAC Pap 2025;59(10):55–60.

[44] van der Aalst WM. Process Mining: Data Science in Action. Berlin: Springer-Verlag; 2016.

[45] Simchi-Levi D, Schmidt W, Wei Y, Zhang PY, Combs K, Ge Y, CNB O, Sander M, Zhang D. Identifying risks and mitigating disruptions in the automotive supply chain. Interfaces 2015;45(5):375–90.

[46] Sanci E, Daskin MS, Hong YC, Roesch S, Zhang D. Mitigation strategies against supply disruption risk: a case study at the Ford Motor Company. Int. J. Prod. Res. 2021;60(19):5956–76.

[47] Dolgui A, Gusikhin O, Ivanov D, Li X, Stecke K. A network-of-networks adaptation for cross-industry manufacturing repurposing. IISE Trans 2024;56(6):666–82.

[48] CNBC (2021) https://www.cnbc.com/2021/09/23/chip-shortage-expected-to- cost-auto-industry-210-billion-in-2021.html, accedido el September 29, 2025.

[49] Dolgui A, Ivanov D. 5G in digital supply chain and operations management: fostering flexibility, end-to-end connectivity and real-time visibility through internet-of-everything. Int J Prod Res 2022;60(2):442–51.

[50] Dubey R, Gunasekaran A, Papadopoulos T. Benchmarking operations and supply chain management practices using Generative AI: Towards a theoretical framework. Trans-portation Res E 2024;189:103689.

[51] Huang C, Tang Z, Hu S, Jiang R, Zheng X, Ge D, Wang B, Wang Z. ORLM: A customizable framework in training large models for automated optimization modeling. Oper Res 2025. https://doi.org/10.1287/opre.2024.1233.

[52] Jackson I, Ivanov D, Dolgui A, Namdar J. Generative artificial intelligence in sup- ply chain and operations management: a capability-based framework for analysis and imple-mentation. Int J Prod Res 2024;62(17):6120–45.

[53] Simchi-Levi, D., Dai, T., Menache, I. Wu, M.X. (2025). Democratizing optimization with generative AI, https://ssrn.com/abstract=5511218 (accedido el September 29, 2025).

[54] Badakhshan E, Ivanov D. Integrating simulation and decision trees through blockchain-enabled data sharing to prevent the cash flow bullwhip effect in supply chains. Ann. Oper. Res. 2025. https://doi.org/10.1007/s10479-025-06858-4.

[55] Badakhshan E, Ivanov D. Integrating digital twin and blockchain for responsive working capital management in supply chains facing financial disruptions. Intern. J. Prod. Res. 2025. https://doi.org/10.1080/00207543.2025.2507112.

[56] Gusikhin O, Klampfl E. Integrated Process Planning and Supply Chain Configuration for Commodity Assemblies Using Petri Nets. In: Lilius J, Penczek W, editors. Lecture Notes in Computer Science. Applications and Theory of Petri Nets. Berlin, Heidelberg: Springer; 2010. p. 6128. PETRI NETS 2010.

[57] Wang Z, Wang W, Liu T, Chang J, Shi J. IoT-driven dynamic replenishment of fresh produce in the presence of seasonal variations: A deep reinforcement learning approach using reward shaping. Omega 2025;134:103299.

[58] Chen W, Choi TM, Dolgui A, Ivanov D, Pesch E. Digital manufacturing and supply chain: creating benefits through operations research and artificial intelligence. Ann Oper Res 2025;344:567–74.

[59] Ivanov D, Sokolov B, Kaeschel J. A multi-structural framework for adaptive supply chain planning and operations control with structure dynamics considerations. Eur J Oper Res 2010;200(2):409–20.

[60] Ivanov D, Millhiser W, Nguyen P. Introduction to Operations and Supply Chain Simulation with AnyLogic. Cham: Springer Nature; 2025.

[61] Ivanov D. Introduction to Supply Chain Analytics. Cham: Springer Nature; 2024.

[62] Dubey R, Bryde DJ, Graham G, et al. The role of alliance management, big data analytics and information visibility on new-product development capability. Ann Oper Res 2024;333:743–67.

[63] Tiwari M, Bryde DJ, Stavropoulou F, Dubey R, Kumari S, Foropon C. Modelling supply chain visibility, digital technologies, environmental dynamism and healthcare supply chain resilience: An organisation information processing theory perspective. Transp Res E: Logist Transp Rev 2024;188:103613.

[64] Jackson I, Saenz M, Ivanov D. From natural language to simulations: applying AI to automate simulation modelling of logistics systems. Int J Prod Re-search 2024;62 (4):1434–57.

[65] Kosasih EE, Brintrup A. Towards trustworthy AI for link prediction in supply chain knowledge graph: a neurosymbolic reasoning approach. Int J Pro-duction Res 2025;63(6):2268–90